鋁腐蝕有幾種類型??

發布時間:2025-05-12 分類:新聞 瀏覽量:4029

鋁腐蝕的類型

1.大氣腐蝕

鋁腐蝕最常見的形式。鋁的大氣腐蝕是由于暴露于自然元素而發生的。由于它在大多數地方發生的可能性,大氣腐蝕占世界上所有類型的腐蝕總和對鋁造成的總損害的最大份額。

大氣腐蝕可分為三個子類別。它們是干的、濕的和潮濕的,具體取決于服務環境的濕度水平。

- 干燥腐蝕(濕度<30%):僅發生緩慢化學氧化;

- 濕潤腐蝕(濕度30%-60%):薄液膜引發局部電化學腐蝕;

- 潮態腐蝕(濕度>60%):厚液膜加速離子遷移,腐蝕速率顯著升高。

由于水分含量會根據您的地理位置發生很大變化,因此某些地區會比其他地區出現更大的腐蝕。

影響大氣腐蝕程度的其他環境因素是風向、溫度和降水變化。空氣中污染物的濃度和種類、與大型水體的接近程度等也起著重要作用。

2.電偶腐蝕

當鋁以物理方式或通過電解質連接到貴金屬時,電偶腐蝕,也稱為異種金屬腐蝕會影響鋁。貴金屬可以是與鋁相比具有較低反應性的任何金屬。

金屬的反應性取決于它在電化學系列中的位置。如果電化學系列中另一種金屬離鋁更遠,則腐蝕的嚴重程度會更嚴重。

腐蝕強度在兩種金屬相遇的交叉點處最高,并隨著遠離該界面而減弱。

例如,如果鋁和黃銅相互接觸甚至靠近并放置在海水中,就會形成原電池。然后鋁部分會腐蝕,因為它充當陽極(正極端子)。

這在船只中可能是一個問題,其中黃銅配件可能靠近鋁配件,而它們都浸入海水中。電子通過海水從鋁流向黃銅。

這種類型的原電池可能會在其他服務環境中無意中形成并導致電偶腐蝕。電偶腐蝕比正常的大氣腐蝕要快得多。

- 電位差>0.2V時顯著發生,腐蝕速率與陰極/陽極面積比呈正相關;

- 典型場景:船舶中鋁構件與黃銅配件通過海水導通,鋁作為陽極年腐蝕量可達0.5mm,較孤立狀態提升20倍;

- 防護策略:采用絕緣墊片隔離異種金屬,或對鋁表面進行陽極氧化處理。

3.點蝕

點蝕是鋁金屬表面出現小孔(凹坑)為特征的表面腐蝕現象。通常,這些凹坑不會影響產品的強度。相反,這是一個美學問題,但如果表面外觀至關重要,則可能導致失敗。

點腐蝕通常發生在大氣中存在鹽分的區域,因為氯陰離子的存在是造成它的原因。硫酸鹽也會在一定程度上引起點蝕。在堿性和酸性鹽的存在下觀察到點腐蝕的最壞情況。

觸發條件:

- 氯離子(Cl?)濃度>0.5mol/L;

- 表面存在夾雜物或晶界缺陷;

- 合金電位高于局部擊穿電位(>0.4V vs SCE)。

擴展機制: - 蝕孔內Al3?水解產酸(pH降至2-3),Cl?富集形成自催化循環;

- 孔深增速可達0.1mm/月,深寬比常>10:1。

要發生點蝕,合金的電位必須高于電解質(鹽溶液)的電位。晶界和第二相顆粒處表面缺陷的存在是點蝕的前兆。

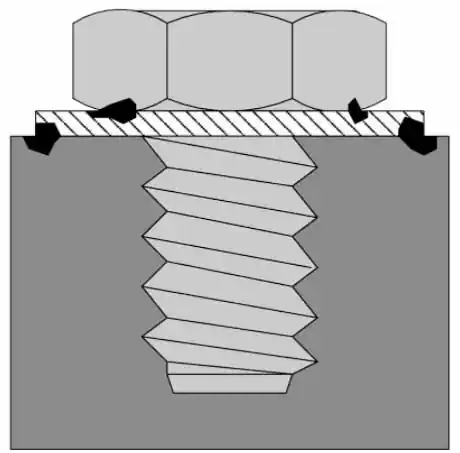

4.縫隙腐蝕

縫隙腐蝕是材料局部腐蝕過程的一種形式。重疊的材料或無意的設計錯誤會導致裂縫的形成。因此,將海水收集到這些口袋中會導致縫隙腐蝕。

即使螺栓和結構之間的小間隙也足以開始這種類型的腐蝕。隨著時間的推移,材料中的鋁溶解并沉淀到海水中。這種離子鋁從周圍空氣中吸收氧氣,從電解質中吸收氫氧根離子,形成氫氧化鋁。

幾何受限區域(如法蘭接縫、鉚釘間隙)因氧擴散差異形成閉塞電池:

- 初期:縫隙內外氧濃度差驅動鋁溶解(Al→Al3?+3e?);

- 發展期:Al3?水解致pH下降,Cl?遷入濃縮;

- 穩定期:維持pH≈2的強腐蝕微環境,縫隙寬度0.1-0.5mm時危害最大。

在氯化物存在的情況下,這種氧還原使縫隙呈酸性,從而加速腐蝕速度。

5.晶間腐蝕

對于鋁,與合金微觀結構相比,晶界在電化學上是不同的。這導致在兩者之間建立電化學勢并發生電子交換。

基于熱化學處理和金屬結構的晶間腐蝕有多種變化。在不同系列的鋁合金中也有不同程度的發現。例如,6xxx 系列合金對這種類型的鋁腐蝕相對較不敏感。

陽極路徑將隨不同的合金系統而變化。在 2xxx 系列中,它表現為晶界兩側的窄帶,而在 5xxx 系列中,它表現為沿晶界的連續路徑。

沿晶界優先溶解現象,源于組織異質性:

- 2xxx系:晶界CuAl?析出導致貧銅區(陽極);

- 5xxx系:連續β相(Mg?Al?)引發選擇性脫合金;

- 防護:T6時效處理可使晶界腐蝕深度減少80%。

與點蝕一樣,晶間腐蝕也是從點蝕開始的。然而,它沿易感晶界傳播得更快。

6.剝落腐蝕

剝落腐蝕是在具有明顯定向結構的鋁合金中發現的一種特殊類型的晶間腐蝕。這在經過熱軋或冷軋工藝的鋁產品中尤為明顯。

它沿著微觀結構中的細長晶界發生。術語剝落來自這樣一個事實,即腐蝕產物體積更大,給人的印象是從材料表面抬起。

這種類型的鋁腐蝕擴展到表面以上,并在產品中側向建立應力。反過來,這會導致最初在表面發生楔入作用,然后才遷移到產品的主體中。發生嚴重分層并且材料變弱。可能會出現點蝕、剝落和起泡等表面退化結果。

2xxx、5xxx 和 7xxx 系列由于其高度定向的晶粒結構而更容易發生剝落腐蝕。這使得晶界對晶間腐蝕更加敏感。軋制板材因各向異性組織產生的層狀腐蝕:

EXCO溶液加速試驗48h可模擬10年自然腐蝕程度。

腐蝕產物體積膨脹(Al→Al(OH)?體積增6.3倍)引發平行軋向的層間應力(>100MPa);

可以通過使用熱處理方法重新分布沉淀物來改變對剝落腐蝕的敏感性。

7.一般腐蝕

當腐蝕幾乎均勻地發生在鋁制品表面時,就是均勻腐蝕或全面腐蝕。

產品經常暴露在強酸性或強堿性介質中會發生這種腐蝕。當產品處于電解質中時,它也可能在存在高電化學電位的情況下發生。一個典型的例子是鋁板在酸性溶液中生銹。

均勻腐蝕是與電解液接觸的陽極和陰極區域連續移動的結果,表現為對表面的均勻腐蝕侵蝕。

在高和低 pH 值的溶液中,氧化層也不穩定,不能保護下面的金屬。材料的厚度減少,最終會完全溶解。

攻擊并不完全一致,會有高峰和低谷。沒有小的深度腐蝕區域足以將其稱為一般腐蝕示例。

強酸(pH<4)或強堿(pH>9)環境中鈍化膜完全溶解:

- 腐蝕速率:pH<4時>1.2mm/year,pH>9時0.3-0.8mm/year;

- 濃硝酸(65%)因強鈍化性反使速率降至0.001mm/year。

8.沉積腐蝕

當異種金屬沉積在鋁表面導致嚴重的局部腐蝕時,就會發生沉積腐蝕。

想象一下水流過銅管。當水流過時,它會吸收銅離子。這些銅離子現在在溶液中。當該溶液與鋁表面或容器接觸時,會將這些銅離子沉積在其上。

這些離子現在形成一個微妙的原電池,如果離子在電化學或原電池系列中較低,它會通過點蝕腐蝕鋁。鋁與電偶沉積離子之間的差異越大,腐蝕越嚴重。

已知即使濃度為 1 ppm 的銅離子溶液也會對鋁表面產生嚴重腐蝕。

能引起鋁沉積腐蝕的金屬被稱為“重金屬”。一些重要的重金屬是銅、汞、錫、鎳和鉛。

強酸(pH<4)或強堿(pH>9)環境中鈍化膜完全溶解:

- 腐蝕速率:pH<4時>1.2mm/year,pH>9時0.3-0.8mm/year;

- 濃硝酸(65%)因強鈍化性反使速率降至0.001mm/year。

與堿性溶液相比,這種方法造成的腐蝕在酸性溶液中更為明顯。這是因為這些離子在堿性溶液中的溶解度低。

9.應力腐蝕開裂 (SCC)

應力腐蝕開裂(此處稱為 SCC)是一種晶間腐蝕形式,可導致鋁制零件完全失效。

需要滿足三個條件才能發生這種腐蝕。敏感合金是其中的第一個。并非所有鋁合金都同樣容易發生 SCC。高屈服強度合金更容易出現應力腐蝕開裂。

第二個條件是使用環境必須潮濕或潮濕。第三個條件是材料中存在拉應力。這種拉應力是造成裂紋張開及其在金屬中傳播的原因。

三要素:敏感合金(如7075-T6)、拉應力(>屈服強度30%)、腐蝕介質(Cl?溶液):

- 裂紋類型:沿晶(IGSCC)或穿晶(TGSCC);

- 臨界應力強度因子(KISCC)可降至常規強度的30%。

有兩種類型的 SCC 過程。第一種是晶間應力腐蝕開裂 (IGSCC),其中裂紋沿晶界傳播。第二種是穿晶應力腐蝕開裂 (TGSCC),其中裂紋穿過晶粒而不是沿晶界。

10.侵蝕腐蝕

鋁的侵蝕腐蝕是由高速水射流對鋁體的沖擊引起的。

加劇侵蝕-腐蝕的兩個因素是水的流速及其 pH 值。水中碳酸鹽和二氧化硅含量的存在會進一步增加腐蝕速率。

在純水中,鋁腐蝕以緩慢的速度進行。但是當 pH 值超過 9 時,這個比率會增加。在酸性水中,腐蝕更快。

流體動力學與化學腐蝕協同作用:

- 高速水流(>5m/s)破壞鈍化膜;

- 含砂流體引發磨蝕-腐蝕交互損傷;

- 空泡潰滅產生>1GPa沖擊壓導致表面剝落。

通過控制上述因素可以防止侵蝕腐蝕。無論是降低水流速度,還是保持水質,或者兩者兼而有之,都可以顯著減少侵蝕-腐蝕。改善水質意味著將 pH 值保持在盡可能接近中性 (<9) 的水平,并減少二氧化硅和碳酸鹽的含量。

11.腐蝕疲勞

眾所周知,如果不加以控制,疲勞會導致產品完全失效。在鋁的情況下,疲勞裂紋可以作為點腐蝕的起始點。

鋁在長時間反復承受低應力時會發生腐蝕疲勞。在海水和鹽溶液等腐蝕性環境中,裂紋萌生和擴展更容易發生。

交變載荷與腐蝕介質協同降低疲勞極限:

- 3.5% NaCl溶液中,2024-T3鋁合金疲勞壽命降至干燥環境的10%;

- 裂紋擴展速率受ΔK(應力強度因子幅值)與頻率(臨界閾值10Hz)共同調控。

如果大氣中不存在水,腐蝕疲勞就無法進行。它也基本上不受應力方向的影響,因為裂紋擴展主要是穿晶的。因此,與 SCC 的情況不同,應力不會影響其傳播。

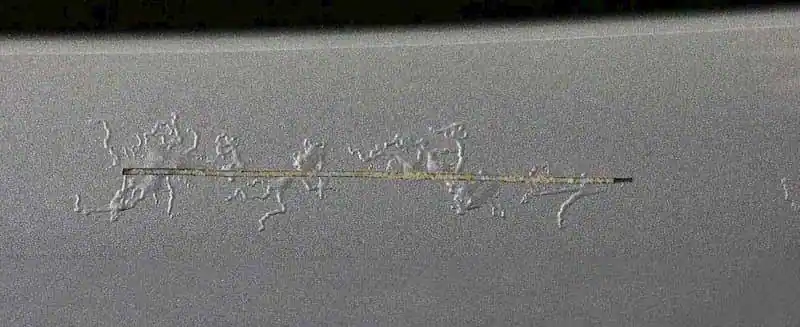

12.絲狀腐蝕

絲狀或蠕蟲腐蝕作為點蝕開始。它從油漆從鋁表面剝落的點開始。原因可能是表面有劃痕或擦傷,暴露了下面的金屬表面。

在存在氯陰離子和高濕度的情況下,絲狀腐蝕很容易發生并擴散。雖然它以鹽水點蝕的形式開始,但其傳播方式是縫隙腐蝕。

蚯蚓的頭部呈酸性,氯化物含量高。它吸收氧氣并充當陽極。蠕蟲軌跡的后半部分充當陰極,隨后發生反應。

涂層缺陷處形成的自推進腐蝕:

- 頭部酸性區(pH≈1-2)與尾部堿性區(pH≈10-12)構成電化學梯度;

- 延伸速度0.1-0.5mm/day,路徑受基體織構控制。

可以通過保持表面不受損壞并使用油漆或蠟封閉所有小間隙來防止絲狀腐蝕。如果可行,必須降低環境的相對濕度。

13.微生物腐蝕(MIC)

微生物誘導腐蝕或 MIC 是由微生物/真菌引起的腐蝕。這種類型的腐蝕在燃油和潤滑油箱中很常見。

在油中存在水的情況下,微生物和真菌可以茁壯成長。這些生物中的一些能夠消耗油并排泄酸,這些酸會導致用于儲存的鋁容器腐蝕。

這種酸會在鋁制容器中引起點蝕,最終導致泄漏。

硫酸鹽還原菌(SRB)等微生物代謝引發:

- 厭氧環境產H?S破壞鈍化膜;

- 生物膜形成氧濃差電池;

- 燃油系統水相分離區為高發區域,需定期排水并添加殺菌劑。

為了防止這種情況,必須盡可能凈化油以去除水分。凈化后定期從油箱中排水也是必要的。如果無法改善燃料質量,則使用殺菌劑可以防止發芽。