摩擦焊工藝全流程深度解析

發(fā)布時間:2025-03-08 分類:新聞 瀏覽量:5758

摩擦焊定義

摩擦焊是利用焊件相對摩擦運動產(chǎn)生的熱量來實現(xiàn)材料可靠連接的一種壓力焊方法。其焊接過程是在壓力的作用下,相對運動的待焊材料之間產(chǎn)生摩擦,使界面及其附近溫度升高并達到熱塑性狀態(tài),隨著頂鍛力的作用界面氧化膜破碎,材料發(fā)生塑性變形與流動,通過界面元素擴散及再結(jié)晶冶金反應而形成接頭。

摩擦焊原理

兩個圓斷面的金屬工件在摩擦焊前,分別夾持在可以旋轉(zhuǎn)的夾頭和能夠向前移動加壓的夾頭上。焊接開始時,工件1高速旋轉(zhuǎn),工件2向工件1方向移動并接觸,施加足夠大的摩擦壓力,開始摩擦加熱過程。摩擦一段時間后,接頭金屬溫度達到焊接溫度,停止工件1的轉(zhuǎn)動,同時工件2快速移動施加頂鍛壓力,使其產(chǎn)生頂鍛變形,完成焊接。

摩擦焊分類

摩擦焊的方法很多,一般根據(jù)焊件的相對運動和工藝特點進行分類,主要方法包括:

- 連續(xù)驅(qū)動摩擦焊

- 相位控制摩擦焊

- 慣性摩擦焊

- 攪拌摩擦焊

- 嵌入摩擦焊

- 第三體摩擦焊

- 摩擦堆焊

連續(xù)摩擦焊

在摩擦壓力的作用下,被焊界面相互接觸,通過相對運動摩擦,使機械能轉(zhuǎn)變?yōu)闊崮埽媚Σ翢崛コ缑娴难趸铮陧斿懥Φ淖饔孟滦纬煽煽拷宇^。這是一種普通類型的摩擦焊,在焊接過程中,工件被主軸電機連續(xù)驅(qū)動,以恒定的轉(zhuǎn)速旋轉(zhuǎn),直至達到規(guī)定的摩擦時間或摩擦變形量,工件才立即停止旋轉(zhuǎn)和頂鍛焊接。

慣性摩擦焊

工件的旋轉(zhuǎn)端被夾持在飛輪里,焊接過程開始時將飛輪和工件的旋轉(zhuǎn)端加速到一定轉(zhuǎn)速,然后飛輪與主電機脫開,工件移動端向前移動開始摩擦加熱。飛輪受摩擦扭矩的制動作用,轉(zhuǎn)速逐漸降低,當轉(zhuǎn)速為零時焊接過程結(jié)束。

相位摩擦焊

主要用于相對位置有要求的工件,如六方鋼、八方鋼、汽車操縱桿等,要求焊后棱邊對齊、方向?qū)φ蛳辔粷M足要求。主要方法有:

- 機械同步相位摩擦焊

- 插銷配合摩擦焊

- 同步驅(qū)動摩擦焊

徑向摩擦焊

待焊的管子開有坡口,管內(nèi)套有芯棒,裝上帶有斜面的旋轉(zhuǎn)圓環(huán),焊接時圓環(huán)旋轉(zhuǎn)并向兩個管子施加徑向摩擦壓力,摩擦加熱結(jié)束后施加頂鍛壓力。

摩擦堆焊

堆焊金屬圓棒高速旋轉(zhuǎn),并向母材金屬施加摩擦壓力。由于母材體積大,導熱好,冷卻速度快。使摩擦表面從堆焊金屬和母材的交界面移向堆焊金屬一邊。同時堆焊金屬凝結(jié)過渡到母材上形成堆焊焊肉。當母材相對于堆焊金屬棒轉(zhuǎn)動或者移動時,在母材上就會形成堆焊焊縫。

線性摩擦焊

待焊的兩個工件一個固定,另一個以一定的速度作往復運動,或兩個工件作相對往復運動,在壓力的作用下兩工件的界面摩擦產(chǎn)生熱量,從而實現(xiàn)焊接。

攪拌摩擦焊

將一個耐高溫硬質(zhì)材料制成的一定形狀的攪拌針旋轉(zhuǎn)深入到兩被焊材料連接的邊緣處,攪拌頭調(diào)整旋轉(zhuǎn),在兩焊件連接邊緣產(chǎn)生大量的摩擦熱,從而在連接處產(chǎn)生金屬塑性軟化區(qū),該塑性軟化區(qū)在攪拌頭的作用下受到攪拌、擠壓,并隨著攪拌頭的旋轉(zhuǎn)沿焊縫向后流動,形成塑性金屬流,并在攪拌頭離開后的冷卻過程中,受到擠壓而形成固相焊接接頭。

軌道摩擦焊

軌道摩擦焊是一種新發(fā)展起來的焊接方法,主要用于焊接非圓斷面工件。直線軌道摩擦焊工件沿直線軌道,以一定的振幅和頻率保證振動速度達到要求的數(shù)值,使焊接表面做相對的反復振動摩擦。圓形軌道摩擦焊工件的每個質(zhì)點以相同的半徑和轉(zhuǎn)速,沿圓形軌道使焊接表面做相對的移動摩擦。當接頭加熱到焊接溫度以后,就停止工件的摩擦運動,進行頂焊。

摩擦焊焊接工藝

工藝特點

優(yōu)點:

- 焊接施工時間短,生產(chǎn)效率高。

- 焊接變形小,焊后尺寸精度高。

- 機械化、自動化程度高,焊接質(zhì)量穩(wěn)定。

- 適合各類異種材料的焊接,對常規(guī)熔化下不能焊接的鋁-鋼、鋁-銅、鈦-銅、金屬間化合物-鋼等都可以進行焊接。

- 可以實現(xiàn)同直徑、不同直徑的棒材和管材焊接。

- 焊接時不產(chǎn)生煙霧、弧光及有害氣體,不污染環(huán)境。

缺點:

1.對非圓形截面焊接較困難,所需設備復雜;對盤狀薄零件和薄壁管件,由于不易夾固,焊接也比較困難。

2.對形狀及組裝位置已經(jīng)確定的構(gòu)件,很難實現(xiàn)摩擦焊接。

3.接頭容易產(chǎn)生飛邊,必須焊后進行機械加工。

4.夾緊部位容易產(chǎn)生劃傷或夾持痕跡

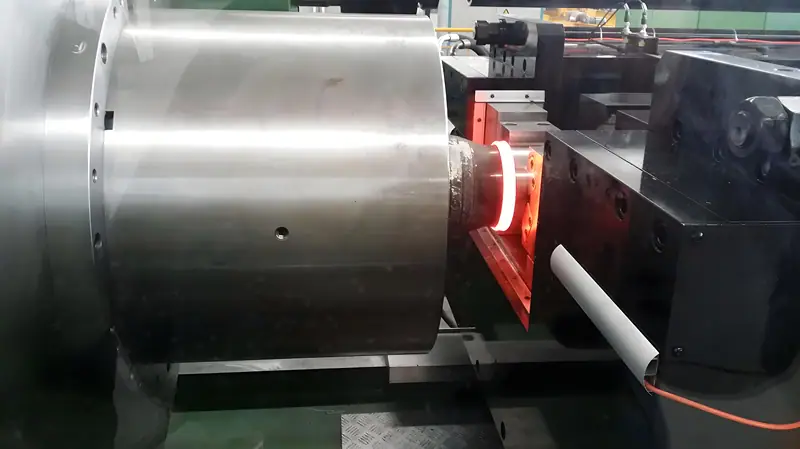

摩擦焊接過程

摩擦焊接作為一種高效的固態(tài)連接技術(shù),其核心在于利用摩擦熱與機械力實現(xiàn)材料的冶金結(jié)合。整個工藝始于工件的精準固定——通常一側(cè)的工件被夾具牢牢固定,另一側(cè)則與旋轉(zhuǎn)驅(qū)動裝置相連,確保兩者接觸面清潔平整。啟動設備后,旋轉(zhuǎn)工件在軸向壓力下與靜止件緊密接觸,高速摩擦瞬間在界面產(chǎn)生高溫,熱量迅速滲透至材料內(nèi)部,使其達到塑性狀態(tài)。這一過程中,摩擦不僅破碎了表面的氧化層,更促使金屬晶格發(fā)生動態(tài)再結(jié)晶,形成流動的軟化層。當溫度累積至臨界點時,設備果斷停止旋轉(zhuǎn),轉(zhuǎn)而施加更大的頂鍛壓力,此時軟化材料如同被鍛造般擠壓融合,微觀層面的原子擴散與晶界遷移徹底消除了接合面的缺陷,形成致密無瑕的焊接接頭。冷卻定型后的焊件幾乎無變形,其強度甚至可超越母材。

常見的摩擦焊設備

傳統(tǒng)摩擦焊設備

傳統(tǒng)摩擦焊設備通過機械驅(qū)動系統(tǒng)與高精度壓力控制機構(gòu)實現(xiàn)固態(tài)連接,其核心由主軸動力模塊、液壓加壓裝置及智能控制系統(tǒng)構(gòu)成。設備采用模塊化設計,可靈活適配軸類、管類及異形工件的裝夾需求,在汽車制造領域?qū)崿F(xiàn)發(fā)動機關鍵部件的高效焊接,軍工領域則依托實時監(jiān)測系統(tǒng)完成高強度合金材料的可靠連接。相較于傳統(tǒng)熔焊工藝,該設備在能耗控制與接頭質(zhì)量方面具有顯著優(yōu)勢,配合多傳感器融合技術(shù),可滿足航空航天、軌道交通等行業(yè)對精密焊接的嚴苛要求,成為大批量工業(yè)化生產(chǎn)的核心裝備。

攪拌摩擦焊設備

攪拌摩擦焊設備(FSW)是基于固態(tài)連接原理開發(fā)的先進焊接裝備,其核心創(chuàng)新在于采用特制攪拌頭實現(xiàn)材料的塑性流動與冶金結(jié)合。設備主要由高剛性機身、旋轉(zhuǎn)驅(qū)動系統(tǒng)、精密控溫模塊及三維力位傳感單元構(gòu)成,通過攪拌針與軸肩的協(xié)同作用,在無需熔化的條件下完成鋁合金、鎂合金等高熔點材料的無縫連接。相較于傳統(tǒng)摩擦焊,該技術(shù)顯著提升薄板焊接質(zhì)量,在航空航天領域?qū)崿F(xiàn)蒙皮-骨架一體化成型,并廣泛應用于新能源汽車電池托盤制造,焊縫強度可達母材的95%以上。最新設備集成視覺引導與自適應控制算法,可動態(tài)調(diào)整焊接參數(shù),成功突破異種材料(如鋁/銅、鋁/鋼)的連接技術(shù)瓶頸。