Alüminyum TIG ve MIG Kaynak Prosesi: Teknoloji Kar??la?t?rmas?, ?al??ma Noktalar? ve Sekt?r Uygulamalar?

發布時間:2025-05-17 分類:kamu bi?lgi?lendi?rmesi? 瀏覽量:7163

Alüminyum kayna??n?n zorluklar? ve ?nemi

Alüminyum ala??mlar?, hafiflikleri, yüksek mukavemetleri ve korozyon diren?leri nedeniyle otomotiv, havac?l?k ve gemi in?a uygulamalar?nda yayg?n olarak kullan?lmaktad?r. Ancak yüksek termal iletkenli?i, kolay oksitlenmesi ve termal ?atlaklara kar?? hassasiyeti, kaynak i?lemini ciddi zorluklarla kar?? kar??ya b?rakmaktad?r. ?rne?in, yeni enerji ara?lar? i?in batarya tepsileri s?z konusu oldu?unda, kayna??n hem yüksek mukavemetli hem de gaz s?zd?rmaz olmas? gerekir, bu da geleneksel i?lemlerle kar??lanmas? zordur ve TIG ve MIG kaynak teknolojileri bunun i?in etkili bir ??züm sa?lar.

Alüminyum ?zellikler:

kü?ük yo?unluk:: Alüminyum ala??mlar? yakla??k 2,7 g/cm3 ile ?elik ve bak?rdan daha az yo?undur, bu nedenle alüminyum ala??ml? ürünler ayn? hacimdeki ?elik ürünlerden daha hafiftir.

yüksek mukavemetli: Alüminyum ala??mlar?, ?s?l i?lemle ?nemli ?l?üde art?r?labilen yüksek mukavemet ve sertli?e sahiptir.

?yi iletkenlik: Alüminyum ala??mlar? saf bak?r ve ?elikten daha iyi elektrik iletkenli?ine sahiptir ve teller ve kablolar gibi iletken malzemeler yapmak i?in kullan?labilir.

?yi korozyon direnci: Alüminyum ala??m?n?n yüzeyi kolayca iyi korozyon direncine sahip yo?un bir oksit filmi olu?turabilir.

Ayr?nt?l? olarak TIG kaynak teknolojisi

Süre? prensibi ve ekipman yap?land?rmas?

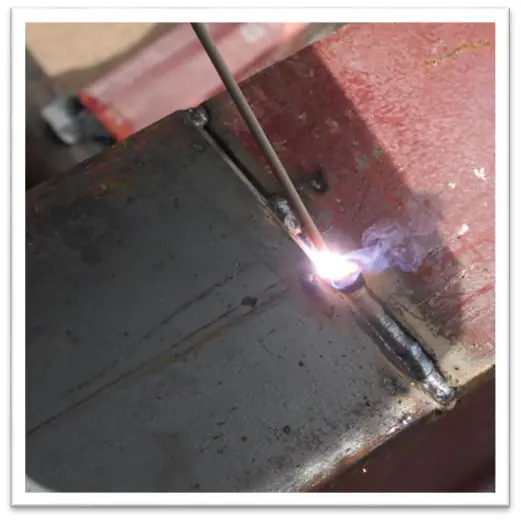

TIG kayna?? (tungsten inert gaz korumal? kaynak), inert gaz?n (argon veya helyum) korumas? alt?nda erimi? bir havuz olu?turmak i?in erimeyen bir tungsten elektrot kullan?r. AC TIG kaynak makinesi, Seri 6 (?rn. 6061) ve Seri 5 (?rn. 5052) alüminyum ala??mlar?n?n kayna?? i?in uygun olan katodik k?rma etkisi ile alüminyum ala??m?n?n yüzeyindeki oksit filmini (Al?O?) etkili bir ?ekilde kald?rabilir.

?al??ma noktalar? ve parametre ayarlar? (6061 alüminyum ala??m? ?rnek al?narak)

- Kaynak ?ncesi i?lem:

- Ya? kirlili?ini gidermek i?in aseton temizli?i, paslanmaz ?elik tel f?r?a mekanik z?mparalama oksidasyon tabakas? (karbon kirlili?ini ?nlemek i?in yasaklanm?? z?mpara ka??d?).

- Kaynak parametreleri:

- Ak?m: 80-200A (AC darbe modu, 30% i?in temel ak?m hesaplar?).

- Tungsten elektrot: Seryum tungsten elektrot (?ap 2,4 mm, u? 30° koni a??s?nda ta?lanm??).

- Koruyucu gaz: argon (safl?k ≥99.99%), ak?? h?z? 10-12L/dak.

- Dolgu teli se?imi: ER4043 (silikon i?eri?i 5%, iyi ?atlama direnci) veya ER5356 (magnezyum i?eri?i 5%, yüksek mukavemet).

Gü?lü y?nler ve s?n?rlamalar

- kesme kenar?: Güzel, s??ramas?z kaynak diki?leri, ince plakalar (1-3 mm) ve hassas bile?enler (?rn. elektronik ?s? al?c?lar?) i?in uygundur.

- bir ?eyi belirlenen s?n?rlar i?inde k?s?tlamak: Yava? kaynak h?z? (yakla??k 0,3 m/dak) ve yüksek i??ilik maliyetleri.

Ayr?nt?l? olarak MIG kaynak teknolojisi

Süre? prensibi ve ekipman se?imi

MIG kayna?? (eritme elektrotlu inert gaz korumal? kaynak), orta kal?nl?ktaki plakalar?n kayna?? i?in uygun olan sürekli bir tel besleme mekanizmas?na sahiptir. ?tme-?ekme tel besleme sistemi, alüminyum ala??ml? tellerin (?rne?in ER5183) yumu?akl???ndan kaynaklanan zay?f tel besleme sorununu ??zer. Gaz kar???m? (Ar+He) ark stabilitesini art?r?r ve g?zeneklili?i azalt?r.

?al??ma noktalar? ve parametre ayarlar? (5083 alüminyum ala??m? ?rnek al?narak)

- Kaynak ?ncesi i?lem:

- Kal?n plakalar?n (>10mm) 80-120°C'ye kadar ?n ?s?tmaya tabi tutulmas? gerekir (termal ?atlama riskini azaltmak i?in).

- E?im tasar?m?: V e?im (a?? 60°-70°), künt kenar 1-2mm.

- Kaynak parametreleri:

- Ak?m: 220-260A (?ift darbe modu, s??ramay? azaltmak i?in dü?ük frekansl? darbe).

- Voltaj: 24-26V, tel besleme h?z? 8m/dak.

- Koruyucu gaz: Ar (80%) + He (20%), ak?? h?z? 18-20L/dak.

Gü?lü y?nler ve s?n?rlamalar

- kesme kenar?: Yüksek verimlilik (1,2 m/dk'ya kadar h?z), otomotiv ?asisi gibi uzun kaynak diki?lerinin seri üretimi i?in uygundur.

- bir ?eyi belirlenen s?n?rlar i?inde k?s?tlamak: S??rama kontrolü zordur (darbe parametrelerinin optimize edilmesi gerekir) ve ekipmana yap?lan ilk yat?r?m yüksektir (robotik sistem i?in yakla??k 500.000 $).

TIG vs MIG: Proses Se?im K?lavuzu

| kar??la?t?rma terimi | TIG kayna?? | MIG kayna?? |

|---|---|---|

| Uygulanabilir kal?nl?k | 1-6mm (tabaka) | 3-25mm (orta ve kal?n plakalar) |

| Kaynak kalitesi | Yüksek hassasiyet, s??rama yok | Yüksek verimlilik, s??rama kontrolü |

| (imalat, üretim vb.) maliyetler | 60%'nin yüzdesi olarak i??ilik maliyetleri | Ekipman ve sarf malzemeleri maliyet pay? 70% |

| ti?pi?k uygulama | Havac?l?k ve uzay kaplamalar?, elektronik muhafazalar | Gemi güverteleri, otomotiv yap?sal par?alar? |

Kaynak Hatalar?n? ?nleme, Kontrol ve Muayene Standartlar?

5.1 Yayg?n kusurlara y?nelik ??zümler

- hava kabarc???: Koruyucu gaz?n safl???ndan emin olun (argon ?i?lenme noktas? ≤ -50°C) ve kaynaktan ?nce ana metali iyice temizleyin.

- termal ?atlak: Yüksek Mg i?erikli (Mg/Si>1.5) ER5356 teli se?in ve ara katman s?cakl???n? <100 ℃ kontrol edin.

- kayna?mam??: 10%-15% ak?m?n? art?r?n ve kaynak h?z?n? 0,8 m/dak'ya dü?ürün (MIG kayna??).

5.2 Tespit y?ntemleri

- G?rsel denetim (VT): ISO 10042 referans al?narak kaynak yüzeyindeki ?atlaklar?n ve kenarlar?n tespiti.

- X-ray kontrolü (RT): AWS D1.2 gerekliliklerine g?re, hava deliklerinin ?ap? ≤ 1,5 mm'dir.

6. S?k?a Sorulan Sorular (SSS)

S1: TIG kayna?? alüminyum ala??mlar?n?n DC gü? ile kayna??nda kullan?labilir mi?

- HAYIR! DC TIG oksit filmini par?alamaz, AC gü? kullan?lmal?d?r.

S2: MIG kayna??nda yüksek s??rama sorunu nas?l ??zülür?

- ?ift darbe moduna ge?in, tepe ak?m?n? azalt?n (?rnek: 300A'dan 260A'ya) ve helyum oran?n? 30%'ye yükseltin.

S3: Kaynak sonras? ?s?l i?lem gerekli midir?

- 6 serisi alüminyum ala??mlar?n?n (6061 gibi) mukavemetini geri kazanmak i?in kaynaktan sonra ??zelti i?lemine tabi tutulmas? gerekir (530 ℃ × 2 saat su verme + 180 ℃ × 8 saat ya?land?rma).