Alüminyum Ala??ml? Ekstrüzyon: Prensipler, Süre? Optimizasyonu ve Gelecekteki Uygulamalara Bak??

發布時間:2024-12-04 分類:kamu bi?lgi?lendi?rmesi? 瀏覽量:7175

Alüminyum ala??mlar?n?n s?n?fland?r?lmas?

Pi?mi? alüminyumun s?n?fland?r?lmas?

(a) Ala??m elementlerine g?re s?n?fland?rma

1. x x x x 99.0% veya 85/KG üzeri saf alüminyum par?alar? ve panelleri g?sterir.

2. x x x alüminyum-bak?r ala??m?n? g?sterir

3. x x x alüminyum-mangan ala??mlar?n? g?sterir

4. x x x alüminyum-silikon ala??mlar?n? g?sterir

5. x x x alüminyum-magnezyum ala??m?n? g?sterir (?svi?re'den ithal edilmi?tir)

6. x x x alüminyum-magnezyum-silikon ala??m? T5 6063 6061'i g?sterir

7. x x x alüminyum-?inko-magnezyum ala??mlar?n? g?sterir

8. x x x yukar?da belirtilenler d???ndaki sistemlerin ala??mlar?n? g?sterir

9. x x x alternatif bir s?n?fland?rma numaras?n? g?sterir.

(b) Gü?lendirme mekanizmas?na g?re s?n?fland?rma

1. Gerinim sertle?tirmeli alüminyum ala??m: 1××××, 3××××, 4××××, 5×××

2. Is?l i?lem uygulanabilir gü?lendirilmi? alüminyum ala??mlar?: 2××××, 6××××, 7×××

Alüminyum d?küm ala??mlar?n?n s?n?fland?r?lmas?

| Al (Al i?eri?i minimum 99,0% veya daha fazla) | 1 ××-× |

| Al-Cu ala??mlar? | 2 ××-× |

| Cu ve Mg veya Mg i?eren Al-Si ala??mlar? | 3 ××-× |

| Al-Si ala??mlar? | 3 ××-× |

| Al-Mg ala??mlar? | 4 ××-× |

| Kullan?lmayan sistemler | 5 ××-× |

| Al-Zn ala??mlar? | 7 ××-× |

| Al-Su ala??m? | 8 ××-× |

Alüminyum ekstrüzyona giri? (?ekilmi? alüminyum):

A. ??leme Prensipleri:

Yüksek s?cakl?kta yumu?at?lan alüminyum kül?e, alüminyum ekstrüderin gü?lü ekstrüzyonu alt?nda alüminyum ekstrüzyon kal?b?ndan akarak istenen ?ekle sahip alüminyum profil ürünlerini olu?turur.

B. Alüminyum Ekstrüzyon Kullan?m Alanlar? ve ?rnekleri:

Yap? malzemeleri, havac?l?k ve uzay endüstrisi, insanlar?n ge?im kayna?? endüstrisi, hassas elektronik, optik par?alar, otomotiv, bilgi endüstrisi vb.

?rnekler: Alüminyum kap? ve pencereler, giydirme cephe yap? malzemeleri

Direkler ve yap?lar üzerine dü?meyi ?nleyici cihazlar?n montaj?

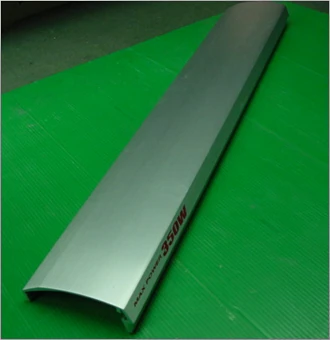

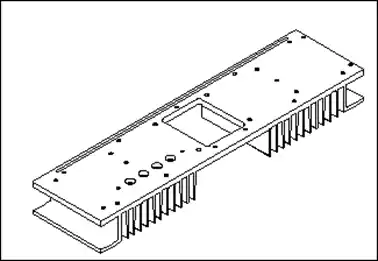

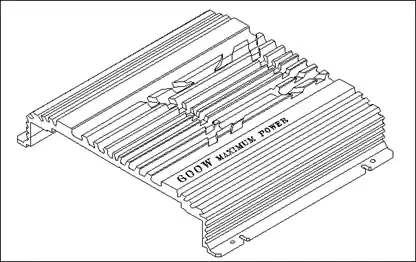

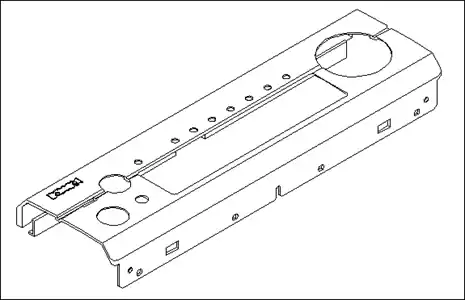

Elektronik bile?enler i?in so?utucu ve d?? par?alar

Alüminyum merdiven

Park ve bah?e oturaklar? ve korkuluklar?

Reklam tabelalar? ve tabelalar

Vaka I.

Otomobiller, elektronik bile?enler, bilgisayar CPU'lar? vb. i?in ?s? al?c?lar?.

Vaka II.

Ses hoparl?r tüpleri, DVD amplifikat?r kabu?u ve di?er g?rünüm ürünleri, ?imdi yava? yava? MP4, MP3, cep telefonu kabu?u ve yukar?daki di?er kü?ük elektronik ürünler kabu?una uygulan?r.

Alüminyum Ekstrüzyon Ortak Malzemeler

Alüminyum 6063 ekstrüzyon: (AL-Mg-Si egzersiz ala??mlar?ndan biri)

Kimyasal bile?im (%)

| Silisyum (Si) | Demir (Fe) | Bak?r (Cu) | Manganez (Mn) | Magnezyum (Mg) | Krom (Cr) | ?inko (Zn) | Titanyum (Ti) | Di?er unsurlar | Alüminyum (Al) | |

| ?e?itli | Toplam | |||||||||

| 0.20.1ˉ | 0.35ˉ | 0.1ˉ | 0.1ˉ | 0.60.45 | -0.9ˉ | 0.1ˉ | 0.1ˉ | 0.05ˉ | 0.15ˉ | dengeler |

T5 ?s?l i?lem.

So?utulduktan sonra yüksek s?cakl?kta ekstrüzyon i?leminden, so?uk i?leme sürecinden ve yapay ya? sertle?tirme i?leminden ge?en ekstrüde malzemeyi ifade eder.

Eritme i?lemi 520°C ya?land?rma 205°C yakla??k 2 saat

6063-T5 ekstrüzyon tipinin mekanik ?zellikleri.

| ?ekme mukavemeti Kg/mm2 | Akma dayan?m? Kg/mm2 | Uzama % |

| 15 veya daha fazla | 11+ | 8 veya daha fazla |

Yukar?daki standartlar ?in ulusal standartlar? CN82068 ve 2257'ye dayanmaktad?r.

Alüminyum ekstrüzyon profilleri i?in üretim süreci:

Harmanlama→Eritme ve d?küm→Kompozisyon analizi→Ekstrüzyon kal?plama→Proses denetimi→Do?rultma→Sevkiyat→Proses denetimi→Ya?land?rma i?lemi→Bitmi? ürün denetimi→Ambalajlama ve depolama→Sevkiyat

Alüminyum ekstrüzyon kal?b? tan?t?m?

Ekstrüzyon kal?plar? düz kal?plar, k?prü kal?plar ve i?i bo? kal?plar olarak ayr?l?r.

Kal?pta kullan?lan ?elik

1.SKD-61 Japonya yüksek frekans 2.Hitachi DAC

3.?sve? ASSB 4.?sve? QRO-90

Besleme giri?inin tasar?m?.

Kal?b?n besleme a??kl???, ?rne?in ingot silindirinin boyutuna g?re belirlenir.

1500T makine, Φ6“ i? mili kullanarak-Φ140mm

2350T makine, Φ8“ i? mili-Φ190mm, Φ9"-Φ210mm kullanarak.

Kül?e yüzeyinin giri?e nüfuz etmesini ?nlemek i?in, giri? normalde her iki tarafta kül?e kab?ndan en az 1,5 mm daha kal?n olmal?d?r.

10~15mm daha kü?ük.

Kü?ültme Boyutu.

Kal?p boyutunu ekstrüderin ger?ek boyutuna g?re 1% art?r?n.

Tasar?m ?zeti

A. G?zetleme oran?.

??i bo? kal?p-profil kesit alan?: kül?e silindir kesit alan? = (40-60):1

Kat? kal?plar iyi ekstrüzyon ile 80-100 aral???ndad?r.

B. Profil et kal?nl??? ve ala??mlama aras?ndaki ili?ki

| Ala??m Tipi | Ekstrüde d?? i?e alma dairesi ?ap? | Ekstrüzyon i?in gerekli minimum et kal?nl??? |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1.15mm | |

| 100~150mm | 1.60mm | |

| 150~200mm | 2.00mm | |

| 200~250mm | 2.50mm | |

| 6061 | 0~75mm | 1.30mm |

| 75~100mm | 1.60mm | |

| 100~150mm | 2.00mm | |

| 150~200mm | 3.00mm | |

| 200~250mm | 4.80mm |

Hammaddeler (kül?eler) ve kül?elerin ?s?t?lmas?

(Malzeme s?cakl??? 480+/-20 derece)

Ekstrüzyon kal?plar? ve kal?p ?s?tmas?

(Kal?p s?cakl??? 470+/-10 derece, bekletme süresi 2-4 saat)

besleme

s?kar

(Makine 380+/-10 dereceye kadar ?s?t?lmal?d?r)

gü?lü rüzgarlara maruz kalan

(S?cakl?k 300 derecenin alt?nda kontrol edilir)

kesilmi?

kestikten sonra

Alüminyum ekstrüzyon kal?b? tan?t?m?

Ekstrüzyon kal?plar? düz kal?plar, k?prü kal?plar ve i?i bo? kal?plar olarak ayr?l?r.

Kal?pta kullan?lan ?elik

1.SKD-61 Japonya yüksek frekans 2.Hitachi DAC

3.?sve? ASSB 4.?sve? QRO-90

Besleme giri?inin tasar?m?.

Kal?b?n besleme a??kl???, ?rne?in ingot silindirinin boyutuna g?re belirlenir.

1500T makine, Φ6“ i? mili kullanarak-Φ140mm

2350T makine, Φ8“ i? mili-Φ190mm, Φ9"-Φ210mm kullanarak.

Kül?e yüzeyinin giri?e nüfuz etmesini ?nlemek i?in, giri? normalde her iki tarafta kül?e kab?ndan en az 1,5 mm daha kal?n olmal?d?r.

10~15mm daha kü?ük.

Kü?ültme Boyutu.

Kal?p boyutunu ekstrüderin ger?ek boyutuna g?re 1% art?r?n.

Tasar?m ?zeti:

a. Bahis oran?.

??i bo? kal?p-profil kesit alan?: kül?e silindir kesit alan? = (40-60):1

Kat? kal?plar iyi ekstrüzyon ile 80-100 aral???ndad?r.

b. Profil kal?nl??? ve ala??m aras?ndaki ili?ki.

| Ala??m Tipi | Ekstrüde d?? i?e alma dairesi ?ap? | Ekstrüzyon i?in gerekli minimum et kal?nl??? |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1.15mm | |

| 100~150mm | 1.60mm | |

| 150~200mm | 2.00mm | |

| 200~250mm | 2.50mm | |

| 6061 | 0~75mm | 1.30mm |

| 75~100mm | 1.60mm | |

| 100~150mm | 2.00mm | |

| 150~200mm | 3.00mm | |

| 200~250mm | 4.80mm |

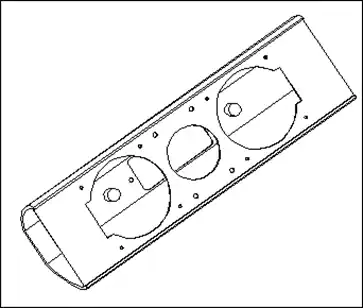

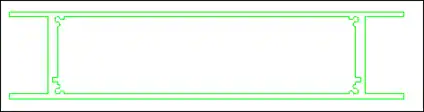

Bu resim, i?i bo? bir alüminyum ekstrüzyon i?in bir kal?p resmini g?stermektedir.

Sol üst komple kal?p, orta üst kal?p par?as?, sa? alt kal?p par?as?

Alüminyum profillerin sertli?i

Yayg?n olarak kullan?lan alüminyum profil malzemesi 6063-T5'tir, sertlik sonraki ya?land?rma i?lemi ile ayarlan?r ve kontrol edilir (yani ?s?l i?lem: 3 saat ?n ?s?tma, 195 ± 10 ℃'ye kadar s?cakl?k, 3 saat yal?t?m ve ard?ndan hava so?utmal?). ürünün sonraki i?lemlerine g?re, sertlik gereksinimleri a?a??daki tabloda g?sterilmi?tir:

| Tip | sertlik |

| Genel Ekstrüzyon | WB11-13 |

| Kanal a?ma ve frezeleme gerektiren ekstrüzyon profiller | WB11-13 |

| Delik ?ap?n?n kenara yak?n oldu?u ve delinmi? deli?in g??meye ve deformasyona e?ilimli oldu?u ekstrüde ?ekil. | WB5-8 |

| Hav?a delikli ekstrüzyon, ?ekme delikleri | WB8-10 |

| Bükülerek ?ekillendirilecek, ekstrüde edilecek alüminyum levhalar | WB5-8 |

| Alüminyum levha 1050/1100 | WB5-8 |

| Alüminyum ekstrüzyon 6063-T5 | WB11-13 |

| Alüminyum ekstrüzyon 6061-T6 | WB13-15 |

Alüminyum Ekstrüzyon Malzeme Muayene Standartlar?

Alüminyum ekstrüzyon malzeme muayene standartlar? a?a??daki tabloda g?sterilmi?tir. Cep telefonu par?alar? i?in alüminyum ekstrüzyon profili tüpler ve borular kategorisine girmekte olup, i? boyutlar ve e?rilik ?zel olarak yap?lm?? i? bo?luk jig ile kontrol edilirken, g?rünüm test ta?lama ve oksidasyon ile belirlenir.

Ekstrüzyon üreticilerinin Proses Tolerans Yetenekleri

| Dongfeng | Alt?n K?prü |

| Kal?nl?k tolerans?: 1.5-5 ±0.1 5-10 ±0.15 10+ ±0.2 D?? boyutlar?n tolerans?: 30 ±0,15'in alt?nda 30-60 ±0,2 60-120 ±0,3 120'nin üzerinde ±0,4 Düzlük: 50'nin alt?nda 0,1 50-100 0,2 100-200 0,3 A??: ±0,5° Ekstrüde delik ?ap? tolerans?: ±0,08 Ekstrüzyon deli?i min: ?1,3 Ekstrüder tipinin maksimum aral???n? a?abilir: D?? ?emberin 200 mm i?inde | Minimum kal?nl?k tolerans?: ±0,1 ?ekil ve konum tolerans? min: ±0,1 Genel boyutlar: 0-6 ±0.15 6-30 ±0.2 30-120 ±0.3 120-315 ±0.4 315 üzeri ±0.5 Düzlük: 50'nin alt?nda 0,1 50-200 0,2 200'ün üzerinde 0,25-0,3 A??: ±0,5° Ekstrüde delik ?ap? tolerans?: ±0,08 Ekstrüzyon deli?i min: ?1,6 Ekstrüder tipinin maksimum aral???n? a?abilir: ?apraz olarak 310 mm i?inde |

Alüminyum Ekstrüzyon Tasar?m?nda Dikkat Edilmesi Gerekenler

Ekstrüzyon kal?plar? düz kal?plar, k?prü kal?plar ve i?i bo? kal?plar olarak ayr?l?r.

. Tolerans, üreticinin üretim kapasitesini tam olarak dikkate alacak ?ekilde ayarlanmal?d?r, ?ünkü alüminyum ekstrüzyon s?cak bas?n? alt?nda kal?plan?r, ürünün tolerans? kau?uk par?alara ve donan?ma k?yasla nispeten büyüktür, yukar?daki tabloya bak?n.

. Malzemenin kal?nl??? ?ok ince olmamal?d?r, prensip olarak 0,8 mm'den fazla, daha az deformasyon, daha iyi ekstrüzyon durumu ve seri üretim.

. ??i bo? boru malzemesinin kal?nl???ndaki fark ?ok büyük olmamal?d?r, genellikle 4 kattan fazla olmamal?d?r, aksi takdirde kal?b?n k?rp?lmas? ve ekstrüzyonu daha zordur.

. Kal?b?n resmi olarak a??lmas?ndan ?nce, ayr?nt?l? yüzey i?lemi etkisi sa?lamal?d?r, ?ünkü yüzey i?leme süreci ekstrüzyon ?ncesi kal?p s?k??t?rma hatt? belirlemesini etkiler, ekstrüzyon kal?b?n? etkiler, donan?m delme kal?b? kal?p boyutu de?eri (ya? püskürtme, ürün a??kl???n?n kü?ülmesine, ?eklin büyümesine, i? bo?lu?un daralmas?na neden olur ve oksidasyon bunun tersidir; kumlama, ürün a??kl???n?n büyümesine, g?vdenin ince olmas?na veya ürün deformasyonuna neden olabilir; ?ekme i?lemi, marj? sa?lamak i?in malzemeyi dikkate almal?d?r).

. Ekstrüde malzeme mutlak keskin k??eler yapamaz, prizmatik alüminyum profillerin keskin k??elerinin tasar?m? yakla??k 0. 3 R a??s?na sahip olacak, sonraki parlatma, oksidasyon, ya? püskürtme ve di?er i?lemlerden sonra R a??s? yakla??k 0. 4'e ula?acakt?r.

. Alüminyum ekstrüzyonun i?i bo? ve kat? par?alar?n?n oran?, ger?ek yap?ya ba?l? olarak ?ok büyük olmamal? veya ?ok fazla kayd?r?lmamal?d?r.

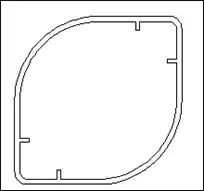

. Yayg?n i?i bo? kal?p yap?s?:

Sa?da g?sterilen i?i bo? tüp, yap?n?n ?ekline ve boyutuna ba?l? olarak 0,7 kadar ince olabilir.

Soldaki resimde g?sterilen i?i bo? boru, d?rt ?ubu?un geni?li?i genellikle yakla??k bir malzeme kal?nl???d?r, ?ok geni? de?ildir, ?ok geni?, ?ekil ve boyutlar?n yap?s?na ba?l? olarak i?bükey i?aretlerin ve su ?izgilerinin yüzeyinin ortaya ??kmas?na neden olacakt?r.

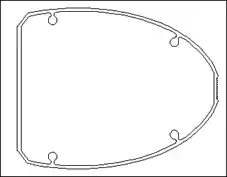

Sa?da g?sterilen i?i bo? tüp, korna tüpünün ortak yap?s?d?r ve di?er aksesuarlar silindire dokunarak sabitlenir, ancak silindirin boyutu nispeten büyüktür ve cep telefonu par?alar? ve MP3 ve di?er kü?ük ürünler i?in uygun de?ildir.

Sol i?i bo? tüp, ayn? zamanda boynuz tüpünün ortak yap?s?na aittir, ?ekilli delikler bir k?lavuz raya yerle?tirilebilir, di?er aksesuarlar? y?nlendirebilir

Sa?da g?sterilen i?i bo? boru da geni?letilmi? borular i?in yayg?n bir yap?d?r ve yuvarlak delik do?rudan a??labilir veya di?er aksesuarlar? sabitlemek veya y?nlendirmek i?in per?inlenmi? yuvarlak ?elik bir dire?e yerle?tirilebilir.

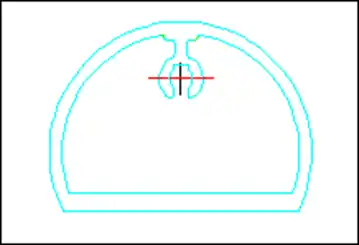

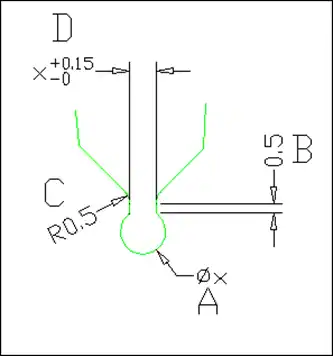

. Ekstrüde delik tasar?m?nda dikkat edilecek hususlar

?rne?in sa?daki ekstrüde deliklerin i?aretlenmesini ele alal?m

Bir g?steri: 1.3 delik ?ap? referans de?erinin minimum ?ap?n?n ekstrüzyon deli?i (per?inleme Pimi veya vidalar) (farkl? makine tonaj?n?n farkl? üreticileri minimum de?er, yap?n?n ?ekline ba?l? olarak ayn? de?ildir), delik tolerans band? en az 0.15 aral?k olmal?d?r;

G?steride B: duvar kal?nl???n? b?rakmal?d?r, duvar kal?nl??? de?eri genellikle yakla??k 0,5'tir, ?ok az de?ildir, geni?lemeden sonra vidalar?n veya PIN'in a?a??ya ?arpmas?n? ?nlemek i?in, d??a do?ru b?rakma

C g?sterir: burada R a??s? R0.5 kadar ekleyin, ekstrüzyon kal?p ?mrü ve malzeme ak??? i?in iyidir;

D: Bu boyut ekstrüderin üretim fizibilitesi olarak dü?ünülmelidir, tolerans üst s?n?r olarak al?nabilir, ?2.0 i?in A, 1.2-1.5mm, ?1.5 i?in A, 0.8-1.0mm al?nmas? gerekir.

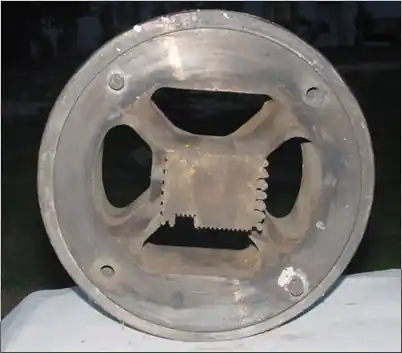

??i bo? kal?plar i?in kal?p giri?i

. Alüminyum ekstrüzyonlu i?i bo? kal?plarda kapatma hatlar?n?n sorunlar?:

Resimde g?sterildi?i gibi, i?i bo? kal?p yap?s?n?n ürün malzemesi d?rt veya iki (ürünün boyutuna g?re) besleme portundan ekstrüde edilir, kal?b?n i?indeki d?rt malzeme ?eridi sonunda birbirine kayna?acakt?r, ancak d?rt malzeme ?eridinin kayna?mas?nda koyu bir ?izgi olu?acakt?r, buna kal?p kapanma ?izgisi denir. Kal?p ?izgisindeki malzemenin kabarc?klar, su ?izgileri, kirlilikler ve di?er k?tü g?rünümleri üretmesi kolayd?r.

Ta?lama, oksidasyon tipi g?rünüm i?i bo? boru ürünlerinin (boynuz tüpü, MP3 kabu?u vb.) Yüzey i?lemi i?in, g?rünüm gereksinimleri nedeniyle, ekstrüzyon kal?b?n?n a??lmas?nda, s?k??t?rma hatt?n?n yerini ve koruyucu yüzeyin ?nemli g?rünümünü ve yüzeyin genel g?rünümünü do?rulamak i?in iletilmelidir, b?ylece ekstrüderler, s?k??t?rma hatt?n? düzenlemek i?in kal?b? a?abilir. yüzeyin g?rünümünün ve ikincil yüzeyin g?rünümünün yan? s?ra, s?k??t?rma hatt? izlerini en aza indirmek ve ortadan kald?rmak i?in ?zel i?leme teknikleri kullanarak B?lüm I z?mparalama i?lemi. Kal?plama ?izgisinin izleri, ?zel i?leme y?ntemimiz olan ta?lama ile en aza indirilebilir ve ortadan kald?r?labilir.

Alüminyum ekstrüzyon yüzey i?leme prosesi

Alüminyum ekstrüzyonlar?n sonradan i?lenmesi, alüminyum sac par?alar?n i?lenmesi ile tamamen uyumludur.

Alüminyum ekstrüde ankastre par?alar genellikle ya? alma i?lemi ile temizlenir; par?alar?n g?rünümü f?r?alanm??, kumlanm??, oksitlenmi?, parlak, serigrafi, lazer, ya? püskürtme, ikincil oksidasyon vb.

?izim + kumlama + oksitleme + serigrafi