Kum d?küm i?lemi

發布時間:2024-10-08 分類:kamu bi?lgi?lendi?rmesi? 瀏覽量:12535

Kum d?küm nedir?

Kum d?kümü olarak da bilinen kum d?kümü, dünya ?ap?nda geni? bir uygulama yelpazesine sahip, zaman?n eskitemedi?i bir d?küm i?lemi y?ntemidir. Kal?plama malzemesi olarak kille ba?lanm?? kum (veya kumdan yap?lm?? al??, silikon vb. gibi di?er malzemeler) kullan?larak d?küm üretme i?lemidir. Prensip, kum kal?b?n?n yumu?akl???ndan ve kal?plama kolayl???ndan yararlanmak, erimi? metali kum kal?b?na d?kmek ve metal kat?la?t???nda, istenen d?kümü elde etmek i?in kum kal?b?n? k?rmakt?r. ?e?itli metallerde, yayg?n alüminyum kum d?kümünde, demir kum d?kümünde, bak?r kum d?kümünde uygulan?r, ?imdi ?in'deki alüminyum ala??ml? d?küm tesisine izin verinNingbo HexinKum d?küm i?lemi ayr?nt?l? olarak a??klanm??t?r.

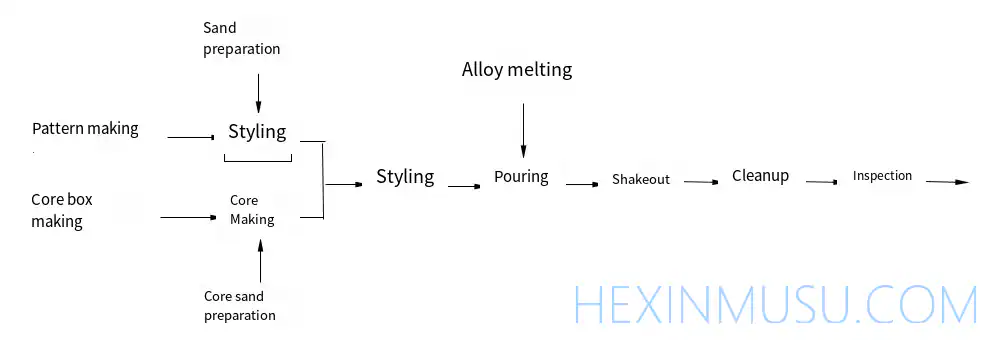

Kum d?küm üretimi i?in geleneksel proses ak???

Kum d?küm i?lemi

(1) Kal?plama kumu ve ma?a kumunun haz?rlanmas?

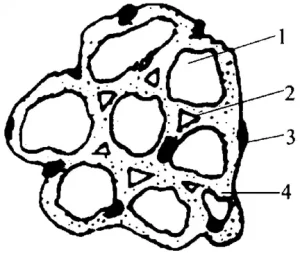

Kum d?küm i?in kal?plama malzemeleri esas olarak kum kal?b? yapmak i?in kullan?lan kum ve kum ma?as? yapmak i?in kullan?lan ma?a kumudur. Kum genellikle ham kum (da? kumu veya nehir kumu), kil ve belirli bir oranda kar??t?r?lm?? sudan yap?l?r; bunun yakla??k yüzde 9'u kil, yakla??k yüzde 6's? su, geri kalan? ham kumdur. Bazen kumun ve ma?a kumunun performans?n? art?rmak i?in k?mür tozu, bitkisel ya?, tala? vb. gibi az miktarda katk? maddesi eklenir. S?k??t?r?lm?? kumun yap?s? ?ekilde g?sterilmi?tir.

Kum yap?s?n?n ?ematik diyagram? 1 - kum taneleri 2 - bo?luklar

3 - Ata?man 4 - Kil membran

Ma?a kumu, talebin dü?ük olmas? nedeniyle genellikle elle haz?rlanmaktad?r.

Ma?an?n sert oldu?u ortam, bu nedenle ma?a kumu performans gereksinimleri yüksek kumdan daha yüksekken, ma?a kumu ba?lay?c?s? (kil, ya?, vb.) kumdaki ba?lay?c? oran?ndan daha büyüktür, bu nedenle ge?irgenli?i kum kadar iyi de?ildir, ma?a nefes alabilen bir kanal (delikler) yapmak i?in yap?lmal?d?r; ah?ap tala?? gibi katk? maddeleri eklemek i?in eklenecek ma?an?n verimini art?rmak i?in.

Baz? zorlu kü?ük d?kümler genellikle ya?l? kum ?ekirdeklerle yap?l?r (tung ya?? + kum, sar?ms? kahverengi bir renge kadar pi?irilir).

(2) Kum tipinin ?zellikleri

Kumun kalitesi d?kümlerin kalitesini do?rudan etkiler, dü?ük kum kalitesi kum d?küm ürünlerinin g?zeneklilik, trahom, yap??kan kum, kum ve di?er kusurlar? üretmesine neden olur. ?yi kum a?a??daki ?zelliklere sahip olmal?d?r:

- ① Gaz ge?irgenli?i Kal?p kumunun gaz ge?irme performans?na gaz ge?irgenli?i denir. D?kümün i?ine d?külen yüksek s?cakl?ktaki metal, ?ok say?da gazla doldurulur, bu gazlar pürüzsüz de?arj?n d?kümünden d?külmelidir, aksi takdirde d?küm g?zeneklilik, alt d?kme ve di?er kusurlar? üretecektir. Kum partikül boyutu, kil i?eri?i, nem i?eri?i ve kum kompaktl??? ve di?er fakt?rlere g?re d?küm hava ge?irgenli?i. Kum partikül boyutu ne kadar ince olursa, kil ve nem i?eri?i ne kadar yüksek olursa, kum kompaktl??? ne kadar yüksek olursa, hava ge?irgenli?i o kadar k?tü olur.

- ② Mukavemet Kumun d?? hasarlara kar?? koyma kabiliyetine mukavemet denir. Kum, kal?plama, ta??ma ve kutuyu kapatma sürecinde ??kmeye neden olmamak ve d?külürken d?küm yüzeyine zarar vermemek i?in yeterince yüksek mukavemete sahip olmal?d?r. Kumun mukavemeti ?ok yüksek olmamal?d?r, aksi takdirde hava ge?irgenli?inin ve tavizlerin azalmas? nedeniyle d?küm kusurlu olacakt?r.

- Refrakterlik, kumun yüksek s?cakl?k ve ?s?ya dayanma kabiliyetini ifade eder. Refrakterlik zay?fsa, d?kümün yap??kan kum üretmesi kolayd?r. Kumdaki SiO2 i?eri?i ne kadar fazla olursa, kum par?ac?klar? ne kadar büyük olursa, refrakterlik o kadar iyi olur.

- Kumun d?? kuvvet etkisi alt?nda deforme olma ve d?? kuvvet kald?r?ld?ktan sonra mevcut ?ekli koruma yetene?ini ifade eder. ?yi plastisite, kolay kal?plama i?lemi, do?ru ?ekil ve kum kal?b?n?n net konturu.

- ⑤ ?mtiyaz D?küm yo?unla?t?r?ld???nda kal?p kumunun s?k??t?r?lma kabiliyeti. ?mtiyazl?l?k iyi de?ilse, d?küm i? gerilime veya ?atlamaya e?ilimlidir. Kum ne kadar s?k? olursa, imtiyazl?l?k o kadar k?tü olur. Kal?p kumuna odun tala?? eklemek imtiyazl?l??? art?rabilir.

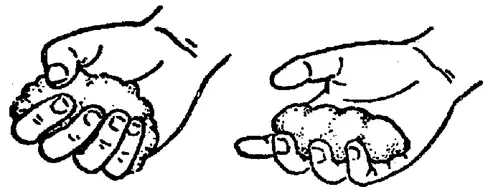

At?lyedeki kum d?küm ürün tedarik?ilerinin tek par?a kü?ük seri üretiminde, kumun baz? ?zelliklerini kabaca de?erlendirmek i?in yayg?n olarak kullan?lan el ?imdikleme y?ntemi, ?rne?in bir avu? kum kapmak, ?imdik yumu?ak ve deforme olmas? kolay hissetmek; kütle gev?ek olmad?ktan sonra kumu b?rak?n, ele yap??may?n ve el izlerini temizleyin; k?r?n, düz ve e?it b?lüm ve ?atlama olgusu yok ve ayn? zamanda belirli bir gü? derecesi hissedin, kumun uygun performans gereksinimlerine sahip oldu?u kabul edilir, kum. ?ekilde g?sterildi?i gibi.

Kumun nemi do?ru oldu?unda, el serbest b?rak?ld???nda g?rülebilir.

Elle yo?rularak bir kum topu haline getirilebilir El ?izgilerini temizleyin

Par?al? bir ?ekle sahip k?r?k bo?luklu k?r?k

Ayn? zamanda yeterli gü? var

(3) Kal?plar?n bile?imi

Kum d?küm ürünleri i?in kal?plar, par?an?n ?ekline g?re kal?plama malzemesinden yap?l?r ve kal?plar kum veya metal tipi olabilir. Bir kum kal?b?, kumdan (ma?a kumu) yap?lan kal?plama malzemesinden yap?l?r. Gerekli ?ekil, boyut ve kalitede d?kümler elde etmek i?in metal s?v?y? d?kmek i?in kullan?l?r.

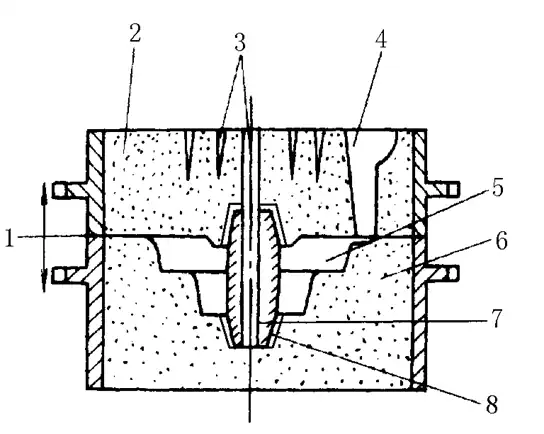

Bir kal?p genellikle sa?daki ?ekilde g?sterildi?i gibi bir üst kal?p, bir alt kal?p, bir ma?a, bir bo?luk ve bir d?kme sisteminden olu?ur.

Kal?p bile?enleri aras?ndaki ba?lant? yüzeylerine ay?rma yüzeyleri denir. Kal?pta kal?plama malzemesi ile ?evrili bo?lu?un bir k?sm?na, yani d?kümün g?vdesini olu?turan bo?lu?a, bo?luk denir. S?v? metal, d?kme sistemi arac?l???yla bo?lu?a akar ve bo?lu?u doldurur ve üretilen gaz, hava ??k??? vb. arac?l???yla kum kal?b?ndan bo?alt?l?r.

1-B?lme yüzeyi 2-üst kal?p 3-Hava ??k??? 4-D?kme sistemi 5-Kavite 6-Alt kal?p

7 ?ekirdekli 8 ?ekirdekli kafa tutucu

(4)Yolluk Sistemleri

- D?kme Sistemi D?kme sistemi, s?v? metalin bo?lu?a akmas? i?in kal?pta bulunan bir dizi kanald?r. ??levi ?udur:

① Metal s?v?y? düzgün ve h?zl? bir ?ekilde enjekte edin;

②Cüruf, kum vb. maddelerin bo?lu?a girmesini engelleyin;

(iii) So?utma ve kat?la?ma s?ras?nda s?v? metalin hacim daralmas?n? desteklemek i?in d?kümün her bir par?as?n?n s?cakl???n? düzenleyin.

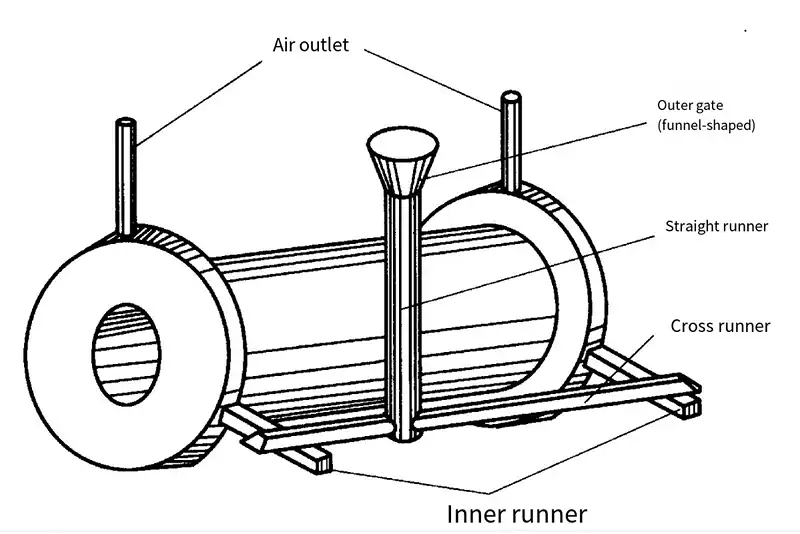

D?küm sisteminin do?ru ?ekilde ayarlanmas?, d?kümlerin kalitesini sa?lamak ve metal tüketimini azaltmak i?in büyük ?nem ta??r. D?kme sistemi makul de?ilse, d?kümler kum üfleme, kum delikleri, cüruf delikleri, d?külmeme, g?zeneklilik ve büzülme delikleri gibi kusurlara e?ilimlidir. Tipik d?kme sistemi d?rt b?lümden olu?ur: a?a??daki ?ekilde g?sterildi?i gibi d?? kap?, düz yolluk, ?apraz yolluk ve i? yolluk.

Basit ?ekilli kü?ük d?kümler i?in ?apraz yolluk kullan?lmayabilir.

Tipik d?küm sistemleri

- ??levi, enjekte edilen s?v? metali tutmak ve s?v? metalin kum kal?b? üzerindeki etkisini kolayla?t?rmakt?r. Kü?ük d?kümler genellikle huni ?eklindedir (yolluk kab? olarak adland?r?l?r), daha büyük d?kümler ise le?en ?eklindedir (yolluk kab? olarak adland?r?l?r).

- ② Düz yolluk D?? kap?y? yatay yolluk ile ba?layan dikey bir kanald?r. Düz yolluk yüksekli?inin de?i?tirilmesi s?v? metalin statik bas?nc?n? ve s?v? metalin ak?? h?z?n? de?i?tirebilir, b?ylece s?v? metalin doldurma kapasitesini de?i?tirebilir. Düz yolluk yüksekli?i veya ?ap? ?ok büyükse, d?küm yetersiz d?külecektir. ?ubu?un ??kar?lmas?n? kolayla?t?rmak i?in, düz yolluk genellikle büyük bir üst ve kü?ük bir alt ile konik bir ?ekle getirilir.

- ③ ?apraz kanal Metal s?v?s?n? düz kanaldan i? kanala sokmak i?in yatay bir kanald?r, genellikle kum kal?b?n?n ay?rma yüzeyinde a??l?r ve kesit ?ekli genellikle yüksek trapezoidaldir ve i? kanal?n üstünde bulunur. ?apraz kanal?n ana i?levi s?v? metali i? kanala da??tmak ve cürufu bloke etmektir.

- Do?rudan bo?lu?a ba?l?d?r ve bo?lu?a s?v? metal ak???n?n y?nünü ve h?z?n? ve d?kümün her bir par?as?n?n so?utma h?z?n? düzenleyebilir. ?? yolluklar?n enine kesit ?ekli genellikle düz trapezoidal ve hilal ?eklindedir ve ü?gen ?eklinde de olabilir.

- Yükselticiler Büzülme ve gev?eme gibi yayg?n kusurlar, d?kümün so?uyup kat?la?t???nda hacimsel olarak daralmas?ndan kaynaklan?r. Büzülme ve gev?emeyi ?nlemek i?in, genellikle yükselticinin üst veya kal?n k?sm?n?n d?kümünde. Yükselticiler, d?kümdeki bo?luklar ve bo?luklara enjekte edilen metaldir. Yükselticideki s?v? metal, d?kümün büzülmesini sürekli olarak yenileyebilir, b?ylece d?küm büzülme deliklerinden ve büzülme gev?emesinden ka??nabilir. Yükselticiler gereksizdir ve temizlik s?ras?nda ??kar?lmal?d?r. Yükselticiler büzülme rolünü tamamlaman?n yan? s?ra egzoz ve cüruf toplama rolünü de üstlenir.

(5) Kal?p ve ma?a sand??? imalat?

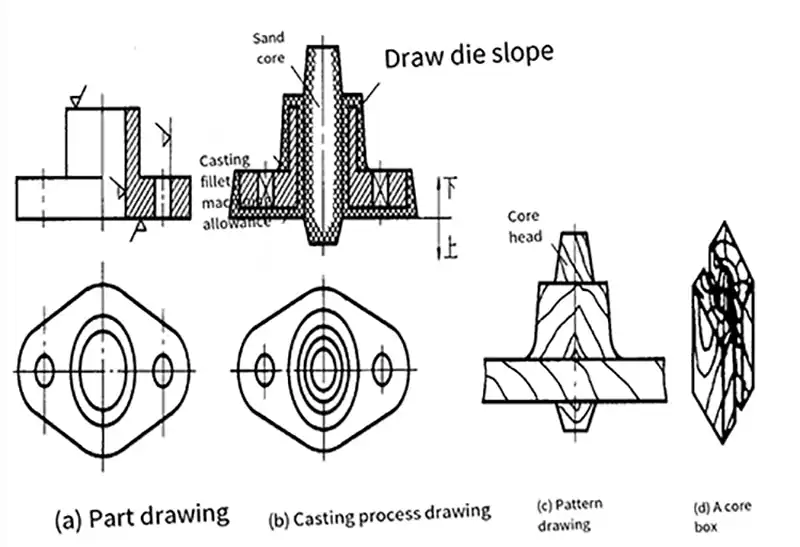

Kal?p, d?küm üretiminde gerekli proses ekipman?d?r. ?? bo?luklu d?kümler i?in, kum ma?a taraf?ndan olu?turulan i? bo?lu?un d?kümü ve dolay?s?yla kum ma?a i?in ma?a kutusunun haz?rlanmas? gerekir. Kal?p ve ma?a sand??? imalat?nda yayg?n olarak kullan?lan malzemeler ah?ap, metal ve plastiktir. Tek par?ada, kü?ük seri üretim, ah?ap kal?p ve ma?a kutusunda, metal veya plastik kal?p, ma?a kutusunun seri üretiminde yayg?n olarak kullan?lmaktad?r. Metal kal?p ve ma?a kutusunun hizmet ?mrü 100.000 ila 300.000 kat, plasti?in hizmet ?mrü on binlerce kata kadar ??karken, ah?ap olan sadece yakla??k 1.000 katt?r. D?kümlerin kalitesini sa?lamak i?in, kal?plar?n ve ma?a kutular?n?n tasar?m?nda ve imalat?nda, bir d?küm i?lemi haritas? tasarlamak ve daha sonra i?lem haritas?n?n ?ekline ve boyutuna g?re kal?plar ve ma?a kutular? üretmek gerekir. A?a??daki ?emaya bak?n?z.

Bir süre? haritas? tasarlarken a?a??dakilerden baz?lar?n? g?z ?nünde bulundurun:

- Ay?rma yüzeyinin se?imi Ay?rma yüzeyi üst ve alt kum aras?ndaki arayüzdür ve ay?rma yüzeyinin se?imi kal?b?n kumdan ??kar?lmas?n? sa?lamal? ve modellemeyi d?kümlerin kalitesini sa?lamak i?in uygun ve elveri?li hale getirmelidir.

- Kal?b?n kum kal?ptan kolayca ??kar?labilmesi i?in, ay?rma yüzeyine dik olan tüm yüzeyler 0,5o~4o kal?p ?ekme e?imi ile yap?lm??t?r.

- ③ ??leme pay? ??lenecek d?kümün yüzeyinde uygun i?leme pay? b?rak?lmal?d?r.

- ④ Büzülme D?küm so?urken büzülmelidir ve kal?b?n boyutu d?küm büzülmesinin etkisini dikkate almal?d?r. Genellikle d?kme demir par?alarda yüzde 1 art??; d?kme ?elik par?alarda yüzde 1,5 ila yüzde 2 art??; alüminyum ala??ml? par?alarda yüzde 1 ila yüzde 1,5 art?? i?in kullan?l?r.

- ⑤ D?küm yuvarlat?lm?? k??eler Modellemeyi kolayla?t?rmak ve d?küm kalitesini sa?lamak i?in d?kümdeki her yüzeyin tüm d?nü? noktalar? ge?i?li yuvarlat?lm?? k??eler haline getirilmelidir.

- (6) Ma?a kafas? Ma?al? kum kal?plar? i?in kal?p üzerine uygun bir ma?a kafas? yap?lmal?d?r.

Modelleme y?ntemleri

Kal?plama y?nteminin se?imi sadece üretim türüne g?re de?il, ayn? zamanda fabrika ekipman ko?ullar?na, d?küm boyutuna ve karma??kl???na ve kalite gereksinimlerine g?re birlikte izlenmelidir. Kal?plama y?ntemleri iki kategoriye ayr?labilir: manuel ve makine kal?plama.

El kal?plama esas olarak tek par?al? kü?ük seri üretim i?in kullan?l?rken, makine kal?plama esas olarak büyük seri üretim i?in kullan?l?r.

(1). El modellemesi

- (A) Entegre kal?plaman?n ?zellikleri ?unlard?r: kal?p entegre bir yap?d?r, en büyük kesit kal?b?n bir ucunda düzdür; ay?rma yüzeyleri ?o?unlukla düzdür; ve i?lem basittir. Bütün kal?p, diskler ve kapaklar gibi basit ?ekillere sahip d?kümler i?in uygundur.

- (B) B?lünmü? kal?pla kal?plaman?n ?zellikleri ?unlard?r: kal?plar ayr?l?r ve kal?plar?n ayr?lm?? yüzeyi (ay?rma yüzeyi olarak bilinir), kal?p kald?rmay? kolayla?t?rmak i?in kal?plar?n en büyük kesiti olmal?d?r. B?lünmü? kal?pla kal?plama i?lemi temelde tam kal?pla kal?plama i?lemine benzer, aradaki fark üst kal?b? yaparken iki i?lemin eklenmesidir, yani üst kal?b?n yerle?tirilmesi ve üst yar?m kal?b?n al?nmas?. Ayr?k kal?plama man?onlar, borular ve valf g?vdeleri gibi karma??k ?ekillere sahip d?kümler i?in uygundur.

- (C) ??kar?labilir veya hareketli par?a üzerindeki canl? blok kal?plama kal?b?na canl? blok denir. Kal?b?n yan taraf?nda par?ay? uzatmak i?in bir engel oldu?unda (kü?ük bir t?rnak gibi), par?a genellikle canl? bir blok haline getirilir. Kal?p kald?r?ld???nda, ?nce kal?b?n ana g?vdesi ??kar?l?r ve daha sonra d?kümde kalan canl? blok ayr? olarak ??kar?l?r, bu y?nteme canl? blok kal?plama denir. Canl? blok kal?b? ?ivilerle ba?lanarak kal?plan?rken, canl? blo?un etraf?ndaki kumun ?nce s?k?ca doldurulmas?na ve daha sonra ?ivilerin ?ekilmesine dikkat edilmelidir.

- (D) kal?plama ihtiyac?n?n yap?sal ?zelliklerine g?re d?küm yap?ld???nda, ancak ko?ullar nedeniyle (kal?p ?ok ince, kal?p yapmak zor gibi) hala bütün bir kal?p haline getirildi?inde, kal?plamay? kolayla?t?rmak i?in alt ay?rma yüzeyinin kavisli bir yüzeye kaz?lmas? veya merdivenin ?eklinde yüksek ve al?ak de?i?ikliklere sahip olmas? gerekir (düzensiz ay?rma yüzeyi olarak adland?r?l?r), bu y?nteme kum kal?plama denir.

- (F) ü? kutu kal?plama D?küm üretmek i?in ü? kum kutusu kullanma i?lemine ü? kutu kal?plama denir. Yukar?da bahsedilen tüm kal?plama y?ntemleri, kullan?m? kolay ve yayg?n olarak kullan?lan iki kum kutusu kullan?r. Bununla birlikte, kesit boyutunun iki ucunun orta kesitten daha büyük olmas? gibi baz? d?kümlerde, kal?ptan s?ras?yla iki y?nden ü? kum kutusu kullan?lmas? gerekir.

- (G) s?y?r?c? kal?plama boyutu 500 mm'den büyük kasnaklar, volanlar, büyük di?liler ve di?er tek üretim gibi d?nen g?vde d?kümleri, ah?aptan, kal?p i?leme süresinden ve maliyetten tasarruf etmek i?in s?y?r?c? kal?plama kullan?labilir. Kaz?y?c?, d?küm b?lümünün ?ekline uygun bir tahta par?as?d?r. Kal?plama s?ras?nda, s?y?r?c? sabit bir merkezi eksen etraf?nda d?ner ve kum kal?b?ndaki gerekli bo?lu?u s?y?r?r.

- (H) Kukla kutu kal?plama, kum kazma kal?plamas?nda kaz?lan kumun yerine prefabrik ?ekilli bir taban plakas? veya kukla kutu kullan?lmas?d?r.

- (I) ?ukur kal?plama D?kümhanede do?rudan kum zemin üzerinde veya kum ?ukurunda kal?plama y?ntemine ?ukur kal?plama denir. Büyük d?kümler tek par?a halinde üretildi?inde, kum havuzundan tasarruf etmek, d?küm yüksekli?ini azaltmak ve d?kme i?lemlerini kolayla?t?rmak i?in genellikle ?ukur kal?plama kullan?l?r. ?ukur kal?plama yap?s?, d?küm s?ras?nda ?ukurdaki gaz? zeminden, genellikle kok, cüruf ve di?er nefes alabilen malzemelerin taban?ndan sorunsuz bir ?ekilde d??ar? ??karabilir ve gaz? demir borudan d??ar? ??kar?rken kal?plaman?n dikkate al?nmas? gerekir.

(2). Makine modellemesi

Manuel kal?plama verimlili?i dü?üktür, d?kümlerin yüzey kalitesi dü?üktür, yüksek teknik seviyeye sahip i??i gereksinimi, emek yo?unlu?u, bu nedenle seri üretimde genellikle makine kal?plamada kullan?l?r. Makine kal?plama---- mekanizasyona ula?mak i?in kum s?kma ve kal?plama i?leminin ana i?lemidir. Kum s?kma ve kal?p ba?latman?n farkl? yollar?na g?re, pn?matik mikro titre?imli s?k??t?rma kal?plama, at?? bas?n?l? kal?plama, yüksek bas?n?l? kal?plama ve kum atma kal?plama vard?r.

- (A) pn?matik mikro titre?im s?k??t?rma kal?plama titre?im (frekans 150 ~ 500 kez / dak, genlik 25-80mm) - s?k??t?rma - mikro titre?im (frekans 700 ~ 1000 kez / dak, genlik 5 ~ l0mm) s?k??t?r?lm?? kum kullan?l?r. l0mm) kal?plama kumunu s?k??t?rmak i?in. Bu tür bir kal?plama makinesi daha az gürültüye, kumun e?it ?ekilde s?k??t?r?lmas?na ve yüksek üretkenli?e sahiptir.

- (B) Enjeksiyon kal?plama, ilk s?k??t?rma i?in bo?lu?a kum püskürtmek i?in bas?n?l? hava kullan?m? ile karakterize edilir ve daha sonra s?k??t?rma pistonu kum modelini tekrar s?k??t?r?r, kum modeli ba?lat?ld?ktan sonra, ?n ve arka iki kum modeli aras?ndaki temas yüzeyi ay?rma yüzeyidir. Enjeksiyon kal?plaman?n d?küm boyutu do?rudur, yüzey pürüzlülü?ü kü?üktür ve üretkenlik yüksektir. Saatte 240-300 kal?p üretebilir ve genellikle kü?ük ve orta ?l?ekli d?kümlerin seri üretiminde kullan?l?r.

- (C) Yüksek bas?n?l? kal?plama, kum kal?b?n? s?k??t?rmak i?in ?ok yüksek bas?n? üretmek üzere bir hidrolik sistem kullan?r. Hassas d?küm boyutlar?, dü?ük yüzey pürüzlülü?ü ve yüksek verimlilik ile karakterize edilir. Yüksek bas?n?l? kal?plama, daha karma??k ?ekillere sahip kü?ük ve orta ?l?ekli d?kümler, ?oklu ?e?itler ve orta ?l?ekli partiler veya daha fazlas? i?in uygundur.

- (D) Kum f?rlatma kal?plama, kum kal?b?n? s?k??t?rmak i?in konvey?r bant taraf?ndan ta??nan kumu yüksek h?zda a?a?? atmak i?in yüksek h?zl? d?nen b??a?? kullanmakt?r. Kum f?rlatma kal?plama gü?lü bir uyarlanabilirli?e sahiptir, ?zel kum kutusu ve ?ablon gerektirmez ve büyük d?kümlerin tek par?a ve kü?ük parti üretimi i?in uygundur.

karotlama

D?kümün i? bo?lu?unu veya lokal ?eklini elde etmek i?in, ma?a kumu veya di?er malzemelerden yap?lm??, ma?a ad? verilen d?küm elemanlar?n?n i?indeki bo?lu?a yerle?tirilir. Ma?alar?n büyük ?o?unlu?u ma?a kumundan yap?l?r. Ma?an?n kalitesi esas olarak nitelikli ma?a kumunun haz?rlanmas?na ve do?ru ma?a yap?m sürecinin kullan?lmas?na ba?l?d?r.

Kum ?ekirde?i yüksek s?cakl?ktaki s?v? metalin etkisiyle d?külürken ve ?evrelenirken, i? bo?lu?un kar??l?k gelen ?eklinin d?kümü ile kum ?ekirde?inin gereksinimlerine ek olarak, daha iyi bir ge?irgenli?e, refrakterli?e, tavizlere, mukavemete ve di?er ?zelliklere sahip olmal?d?r, bu nedenle ?ekirdek kumu formüle etmek i?in az safs?zl?k ve bitkisel ya?, su barda?? ve di?er ba?lay?c?lara sahip kuvars kumu se?meliyiz ve kum ?ekirde?inde metal ?ekirdek kemi?ine ve mukavemeti ve ge?irgenli?i art?rmak i?in havaland?rma deliklerini ba?lamal?y?z.

Basit ?ekilli büyük ve orta boy ma?alar kil kumu ile üretilebilir. Ancak, karma??k ?ekillere ve yüksek performans gereksinimlerine sahip ma?alar i?in, bunlar? formüle etmek üzere ya? kumu, gres kumu ve re?ine kumu gibi ?zel ba?lay?c?lar kullan?lmal?d?r.

Buna ek olarak, ma?a kumunun dü?ük higroskopiklik (kutuyu kapatt?ktan sonra ma?an?n neme d?nmesini ?nlemek i?in); daha az gazlama (metal d?küldükten sonra, ma?a malzemesi ?s?t?ld???nda mümkün oldu?unca az gaz üretmelidir); ve iyi z?mparalama (temizlik s?ras?nda ma?an?n ??kar?lmas?n? kolayla?t?rmak i?in) gibi baz? ?zel ?zelliklere de sahip olmas? gerekir.

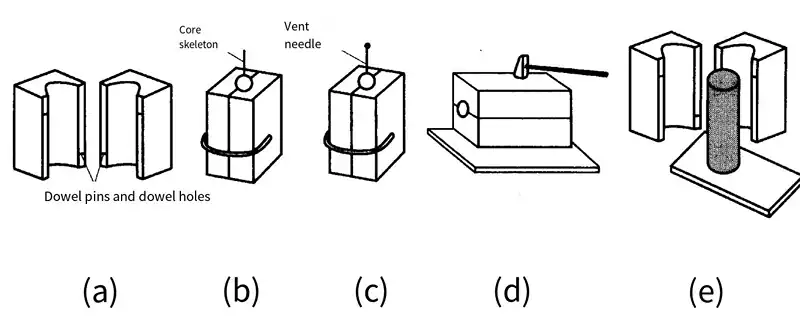

Ma?alar genellikle ma?a kutular?ndan yap?l?r ve a??k ma?a kutusu ma?a yap?m?, yuvarlak kesitli daha karma??k ma?alar i?in yayg?n bir manuel ma?a yap?m y?ntemidir.

Folyo ?ekirdek kutu ?ekirdek yap?m?

(a) Ma?a kutusunu haz?rlay?n (b) Ma?a kutusunu kelep?eleyin, s?rayla ma?a kumu ve ma?a kemi?i ekleyin, kumu d?vün (c) Havaland?rma deliklerini kaz?y?n ve ba?lay?n (d) Kelep?eleri gev?etin, ma?a kutusuna vurun (e) Ma?a kutusunu a??n, kum ma?ay? ??kar?n ve boyay? uygulay?n

Modellemenin temel i?lemleri

Bir?ok kal?plama y?ntemi vard?r, ancak bunlar?n ?o?u kum vurma, kal?p ba?latma, kal?p onarma ve kutu kapatmay? i?erir.

(1) bak

Ah?ap, metal veya di?er malzemelerden yap?lm?? d?kümün orijinal ?ekli topluca kal?p olarak adland?r?l?r ve d?kümün bo?lu?unu olu?turmak i?in kullan?l?r. Ah?ap kal?p olarak bilinen ah?ap kal?ptan yap?lm??, metal kal?p veya plastik kal?p olarak bilinen metal veya plastik kal?ptan yap?lm??. ?u anda ?o?u fabrika ah?ap kal?p kullanmaktad?r. Kal?b?n ?ekli d?kümün ?ekline benzer, aradaki fark, kal?pta delikler gibi d?kümün sadece deliksiz kat? olmas? de?il, ayn? zamanda ma?a ba??n? yapmak i?in kar??l?k gelen konumda olmas?d?r.

(2) Kal?plama ?ncesi haz?rl?k

- ① Kal?plama aletlerini haz?rlay?n, düz bir taban plakas? ve uygun boyutta bir kum kutusu se?in. Kum kutusu ?ok büyükse, sadece ?ok fazla kum tüketmekle kalmayacak, ayn? zamanda kum vurma süresini de bo?a harcayacakt?r. Kum kutusu ?ok kü?ükse, ah?ap kal?b?n etraf?ndaki kum s?k?ca d?vülmeyecek ve s?v? metal, d?kme s?ras?nda ay?rma yüzeyinden, yani ara yüzeyler aras?ndan kolayca d??ar? akacakt?r. Genellikle, ah?ap kal?p ile i? duvar ve kum kutusunun üstü aras?ndaki mesafe 30 ~ 100 mm olmal?d?r, buna kum yeme miktar? denir. Bu mesafe kum yeme kapasitesi olarak adland?r?l?r. Kum yeme kapasitesinin spesifik de?eri ah?ap kal?b?n boyutuna ba?l?d?r.

- ② Kal?p kumunun ah?ap kal?ba yap??mas?n? ve kal?b? kald?r?rken bo?lu?a zarar vermesini ?nlemek i?in ah?ap kal?b? temizleyin.

- ③ Ah?ap kal?b? yerle?tirirken, ah?ap kal?p üzerindeki e?imin y?nüne dikkat edin ve yanl?? yere koymay?n.。

(3)yar?m kilo kum

- ① D?vme kumu kuma a?amal? olarak eklenmelidir. Kü?ük kum kutusu i?in her seferinde yakla??k 50 ~ 70 mm kum kal?nl??? eklenmelidir. ?ok fazla kum d?vmek s?k? de?ildir ve ?ok az kum ve ?al??ma saati maliyeti. ?lk kez kum eklerken, ah?ap kal?b?n kum kutusundaki konumunun hareket etmesini ?nlemek i?in ah?ap kal?b?n etraf?ndaki kum elle s?k?ca bast?r?lmal?d?r. Daha sonra kum vurma ?ekicinin sivri ucunu kullanarak a?amal? olarak s?k?ca vurun ve son olarak kum vurma ?ekicinin düz ucunu kullanarak kumun üst katman?n? s?k?ca vurun.

- ② Kuma vurma i?lemi belirli bir rotada ger?ekle?tirilmelidir. S?k???kl???n farkl? k?s?mlar?ndan ka??nmak i?in biraz do?uya, biraz bat?ya kaotik bir vuru? yapmay?n.

- Kuma vurma uygun olmal?d?r. ?ok fazla kuvvet, kum ?ok s?k?d?r, gaz?n bo?lu?unu d?kerek d??ar? akamaz. ?ok az kuvvet, kum ?ok gev?ektir ve kutunun ??kmesi kolayd?r. Ayn? kumun her bir par?as?n?n s?k?l??? farkl?d?r, kum kutusunun i? duvar?na yak?n olan kum, kutunun ??kmesini ?nlemek i?in s?k?ca d?vülmelidir. Bo?luk k?sm?n?n yak?n?nda, kum s?v? metal bas?nc?na dayanmak i?in biraz daha s?k? olmal?d?r. Hava ge?irgenli?ini kolayla?t?rmak i?in kum tabakas?n?n bo?lu?undan uzakta uygun ?ekilde gev?ek olmal?d?r.

- ④ Kumu d?verken, ?ekicin ah?ap kal?ba ?arpmas? ?nlenmelidir. Genellikle ?eki? ile ah?ap kal?p aras?ndaki mesafe 20-40 mm'dir, aksi takdirde ah?ap kal?ba zarar vermek kolayd?r.

(4) kum serpin

Kum modelini olu?turmadan ?nce, üst ve alt kum kutular?n?n birbirine yap??mas?n? ve kutunun a??lmamas?n? ?nlemek i?in ay?rma yüzeyine ince taneli, kil i?ermeyen kuru kum (yani kum) serpilmelidir. Kum serpilirken, el kum kutusundan biraz daha yukar?da olmal?, d?nerken, sallan?rken, b?ylece kum parmak ?atlaklar?ndan yava??a ve e?it bir ?ekilde a?a??ya do?ru da??lmal?, ay?rma yüzeyinde ince bir ?ekilde kaplanmal?d?r. Son olarak, ah?ap kal?p ay?rma kumundan üflenmelidir, b?ylece kum modelinde yapmamak i?in, ay?rma kumu kum modelinin yüzeyine yap???r ve s?v? metalin d?külmesinde d?kümün i?ine y?kan?r, b?ylece kusurlar üretir.

(5)bir delik a?mak

Kumun iyi hava ge?irgenli?ine sahip olmas?n? sa?laman?n yan? s?ra, ayn? zamanda kumda havaland?rma deliklerini ba?lamak i?in bir havaland?rma i?nesi ile düz bir ?ekilde d?vülmü? ve kaz?nm??t?r, b?ylece d?külürken gaz?n ka?mas? kolayd?r. Havaland?rma delikleri dikey ve e?it da??l?ml? olmal?d?r.

(6)a??k kap?

D?? kap?, büyük ucunda 60-80 mm ?apa sahip 60°'lik bir koni ?eklinde kaz?lmal? ve kap?n?n yüzeyi parlat?lmal? ve s?v? metalin kum kal?b?na düzgün bir ?ekilde akmas?n? sa?lamak i?in düz yollukla ba?lant? yuvarlak bir ge?i? ?eklinde yap?lmal?d?r. D?? kap? ?ok s?? kaz?l?r ve disk ?ekline d?nü?ürse, s?v? metal etrafa s??rayacak ve d?kme s?ras?nda insanlara zarar verecektir.

(7)Kapan?? konu?mas?n? yapmak

üst ve alt kum havuzlar?n?n yerle?tirme pimleri yoksa, üst ve alt kum kal?plar? a??lmadan ?nce kum havuzunun duvar?na bir kapan?? ?izgisi ?izilmelidir. Bunun en basit yolu, kutunun duvar?na tebe?ir tozu sürmek ve ard?ndan ince bir ?izgi ?izmek i?in bir i?ne kullanmakt?r. Kum kutusunu pi?irmek i?in f?r?na girmeniz gerekir, kum kili kum kutusu duvar?na yap??t?rmak i?in kullan?l?r, bir s?vac? b??a?? ile ?orap düzle?tirilir ve ard?ndan ?amur numaras? olarak bilinen ?izgi oyulur. ?izgi, x ve y y?nlerinin konumland?r?labilmesini sa?lamak ve kumun d?nü?ünü s?n?rlayabilmek i?in kum kutusunun duvar?ndaki iki dik a??l? kenar?n en uzak noktas?na yerle?tirilmelidir. Kutuyu kapat?rken hata yapmamak i?in iki yerdeki ?izgi say?s? e?it olmamal?d?r. ?izgi bitti?inde, kal?b? ba?latmak i?in kutuyu a?abilirsiniz.

(8)bir kal?p almak

- ① Kal?b? almadan ?nce, su f?r?as?n? bir miktar suya bat?r?n ve kal?b? al?rken kum bo?lu?unun zarar g?rmesini ?nlemek i?in ah?ap kal?b?n etraf?ndaki kumu f?r?alay?n. F?r?a suyu bir f?r?a olmal?, a??r? yerel sudan ka??nmak ve d?küm s?ras?nda büyük miktarda su buhar? üretmek i?in su f?r?as?n?n belirli bir yerde kalmas?n? sa?lamay?n, b?ylece d?küm g?zeneklilik kusurlar? üretir.

- ② Kal?p ba?latma piminin konumu mümkün oldu?unca ah?ap kal?b?n a??rl?k merkezi ile ?ak??mal?d?r. Kal?b? ba?latmadan ?nce, ah?ap kal?b? gev?etmek ve kal?b? ba?latmay? kolayla?t?rmak i?in kal?p ba?latma piminin alt k?sm?na hafif?e vurmak i?in kü?ük bir ?eki? kullan?n.

- ③ Kal?b? kald?r?rken, ah?ap kal?b? yava??a dikey olarak kald?r?n, ah?ap kal?p tamamen kald?r?lmak üzereyken h?zl?ca ??kar?n. Kal?b? kald?r?rken e?ilmemesine ve sallanmamas?na dikkat edin.

(9) manikür

Kal?p ??kar?ld?ktan sonra, bo?luk hasar g?rmü?se, bo?lu?un ?ekline ve hasar?n derecesine g?re her türlü onar?m aleti do?ru ?ekilde kullan?lmal?d?r. Bo?lu?un hasar? büyükse, ah?ap kal?p onarmak i?in bo?lu?a geri konulabilir ve ard?ndan tekrar ??kar?labilir.

(10)bir dosyay? kapat?n

Kutunun kapat?lmas?, kum kal?b?n?n kalitesinde ?nemli bir rol oynayan son kal?plama i?lemidir. Kutuyu kapatmadan ?nce, kum kal?b?nda herhangi bir hasar ve gev?ek kum olup olmad??? ve kap?n?n kesilip kesilmedi?i dikkatlice kontrol edilmelidir. Ma?ay? yerle?tirmek istiyorsan?z, ma?an?n kuru olup olmad???n?, herhangi bir hasar olup olmad???n? ve havaland?rma deliklerinin t?kal? olup olmad???n? kontrol etmelisiniz. Ma?an?n kum kal?b?ndaki konumu, d?kümün do?rulu?unu etkilememek ve d?kme s?ras?nda s?v? metal taraf?ndan y?kanmas?n? ?nlemek i?in do?ru ve sabit olmal?d?r. Kutuyu kapat?rken, seviyeyi a?a??da tutmak i?in üst kum kutusuna dikkat edilmeli ve yanl?? kutuyu ?nlemek i?in kapatma ?izgisi ile hizalanmal?d?r. Kutuyu kapatt?ktan sonra, yolluk i?ine kum veya d?küntü dü?mesini ?nlemek i?in yolluk üzerini ka??t veya tahta par?as? ile ?rtmek daha iyidir.

D?küm d?kme pozisyonu ve ay?rma yüzeyi se?imi

d?kümlerD?kümün d?külme pozisyonu, d?küm s?ras?nda d?kümün kal?p i?indeki pozisyonudur.

Ay?rma yüzeyi, d?kümün iki yar?s?n?n birbiriyle temas etti?i yüzeydir.

Bunlar?n se?im prensibi temel olarak d?küm kalitesini sa?lamak ve kal?plama sürecini basitle?tirmektir. Genel olarak, d?küm pozisyonu ?nce ay?rma yüzeyine karar verdikten sonra se?ilmelidir, ancak üretimde, d?küm pozisyonunun se?imi ve ay?rma yüzeyinin belirlenmesi bazen birbiriyle ?eli?ti?inden, ?e?itli se?eneklerin avantaj ve dezavantajlar?n? kapsaml? bir ?ekilde analiz etmek ve en iyi se?ene?i se?mek gerekir.

(1) .D?küm pozisyonu se?im prensibi

- (A) D?kümün ?nemli i?leme yüzeyi a?a?? bakmal?d?r, hava delikleri, kum delikleri, cüruf, büzülme deliklerinin üst yüzeyde g?rünmesi muhtemeldir, metal s?v?n?n alt k?sm? nispeten safken, metal organizasyonu nispeten yo?undur. Bazen ?nemli i?leme yüzeyi baz? nedenlerden dolay? a?a?? bakarken, mümkün oldu?unca ?rnek yüzey konumunda yap?lmal?d?r.

- (B) D?kümün büyük düzlemi a?a??ya bakmal?d?r D?kme s?ras?nda ?s? radyasyonu etkisi nedeniyle, d?küm bo?lu?unun üst yüzeyindeki kum kavislenmeye ve ?atlamaya e?ilimlidir, bu da d?kümün üst yüzeyinde kum s?k??mas?na ve kal?nt? kusurlar?na neden olur, bu nedenle büyük düzlem a?a??ya bakmal?d?r.

- (C) d?küm ince duvarl? par?a ince duvarl? par?an?n alt k?sm?na yerle?tirilmelidir, yetersiz d?kme ve so?uk ayr??ma üretmek kolayd?r, bu nedenle alt k?s?mda doldurma bas?nc?n? art?rabilir, metal doldurma kapasitesini art?rabilir.

- (D) d?kümün y?nlü kat?la?ma elde etmesini sa?lamal?d?r Ala??m büzülmesi i?in, d?kümün et kal?nl??? tek tip de?ildir, d?kümün büyük k?sm?n?n kal?nl???, yükselticilerin yerle?tirilmesini kolayla?t?rmak i?in en üstteki veya ay?rma yüzeyinin yak?n?ndaki d?küme yerle?tirilmelidir, y?nlü kat?la?ma elde etmek i?in

- (F) Ma?a sabitleme, montaj ve havaland?rma i?in kolay olmal? ve kal?b? kapatmak kolay olmal?d?r.

(2).Ay?rma yüzeylerinin se?im prensibi

- (A) Kal?p alma i?lemini kolayla?t?rmak i?in ay?rma yüzeyi kal?b?n en büyük kesitinde se?ilmeli ve ?zellikle kazma kum kal?plamaya dikkat edilmelidir.

- (B) Par?alama yüzeylerinin say?s? en aza indirilmeli ve seri üretim i?in ü? kutulu modellemeden ka??n?lmal?d?r.

- (C) Yanl?? kutulamay?, u?an kenarlar? ve ?apaklar? azaltmak ve d?kümlerin do?rulu?unu art?rmak i?in d?kümlerin tamam? veya ?o?u ayn? kum kal?b?nda yap?lacakt?r.

- (D) Kal?plama ve ma?a yap?m sürecini basitle?tirmek ve verimlili?i art?rmak i?in ma?a ve canl? blok say?s? mümkün oldu?unca azalt?lmal?d?r.

Süre? parametrelerinin se?imi

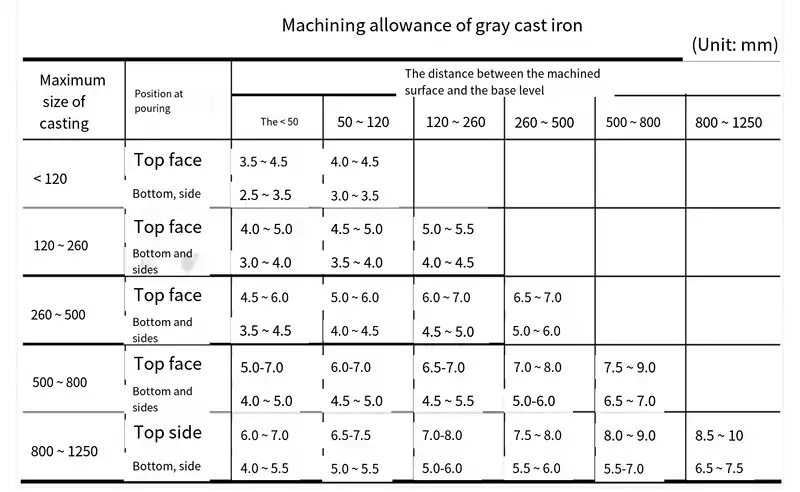

(1) ??leme ?dene?i

D?kümlerin yüzeyde kesilmesi gerekir, ?nceden belirli bir miktarda i?leme pay? ayr?lmal?d?r, bunun boyutu d?küm ala??m?n?n türüne, modelleme y?ntemlerine, d?küm boyutuna ve bir?ok fakt?rün d?kümündeki i?leme yüzeyine ba?l?d?r. D?kme ?elik yüzey pürüzlülü?ü, deformasyon, i?leme pay?; demir d??? ala??m yüzeyi daha cilal?, i?leme pay? kü?ük; makine modelleme yüksek hassasiyet, i?leme pay? daha kü?ük se?ilebilir; tek par?a kü?ük seri üretim i?leme pay?n? etkileyen daha fazla fakt?r art?r?lacak; d?küm daha büyük, daha karma??k, i?leme pay? daha büyük; üst yüzeyin alttan ve i?leme pay?n?n yan?ndan d?kümü büyüktür.

Kü?ük d?kme demir par?alar?n tek par?a kü?ük parti üretimi 4,5 ~ 5,5 mm i?leme pay?; kü?ük demir d??? metal d?kümler 3 mm i?leme pay?; i?leme pay? de?erinin gri d?kme demir par?alar? JB2854-80'e ba?vurabilir.

Buna ek olarak, ?ap? 35 mm'den az olan ?elik d?küm par?alar ve ?ap? 25 mm'den az olan d?kme demir par?alar genellikle d?külmez, bu da i?lemeyi daha ekonomik ve kullan??l? hale getirir. Kü?ük par?alar?n makine modellemesi i?in delik d?külmez, daha kü?ük olabilir. ??leme gerektirmeyen ?zel ?ekiller i?in, delikte, yuvada i?leme zorluklar?, d?külmelidir.

(2) Kal?plama e?imi

Prova d?kümden kolay ??kar?labilmesi i?in, ay?rma yüzeyine dik olan dikey duvara eklenen e?im kal?p ba?lang?? e?imidir. Kal?p ne kadar yüksekse, e?imin de?eri o kadar kü?üktür ve i? duvar?n e?imi d?? duvar?nkinden daha büyüktür. ?? duvar e?imi d?? duvar e?iminden daha büyüktür. El kal?plama e?imi makine kal?plama e?iminden daha büyüktür. Kal?p k?sa oldu?unda (≤100mm), yakla??k 3o'dir ve kal?p yüksek oldu?unda (101~160mm), 0,5°~1°'dir.

(3) Yuvarlat?lm?? k??elerin d?kümü

D?kümün cidar ba?lant? ve k??elerinde gerilme ve ?atlaklar?n olu?mas?n? ?nlemek ve d?kümün keskin k??elerinin zarar g?rmesini ve kum deliklerinin olu?mas?n? engellemek i?in d?kümün tasar?m?nda cidar ba?lant? ve k??e k?s?mlar? d?rt k??eli olacak ?ekilde tasarlanmal?d?r.

(4) ?ekirdek Ba?kanlar

Ma?an?n d?küm kal?b?na yerle?tirilmesini, sabitlenmesini ve havaland?r?lmas?n? sa?lamak i?in hem kal?p hem de ma?a bir ma?a kafas? ile tasarlanm??t?r.

Ma?a ba??, d?küm modelinin ma?a yuvas?na dü?en ve ma?ay? yerle?tirmeye ve desteklemeye yarayan ma?an?n uzanm?? k?sm?d?r.

Ma?a ba?l???n?n ?ekli ma?a tipine ba?l?d?r, ma?a ba?l???n?n yeterli yüksekli?e (h) veya uzunlu?a (l) ve uygun e?ime sahip olmas? gerekir, b?ylece ma?a d?küm kal?b?nda uygun, do?ru ve s?k?ca sabitlenir, b?ylece ma?an?n yüzmesi, sapmas? ve d?kme s?ras?nda hareket etmesi ?nlenir.

(5) Kü?ülme pay?

D?küm, d?küldükten sonra so?uma büzülmesinde oldu?u gibi, kal?plar?n üretimi de büzülme boyutunun bu k?sm?na eklenmelidir. Genel gri d?kme demir büzülme pay? yüzde 0,8 - yüzde 1,0, d?kme ?elik i?in yüzde l,8 - yüzde 2,2, d?kme alüminyum ala??m? i?in yüzde 1,0 - yüzde 1,5'tir. Büzülme pay?n?n boyutu, ala??m türüne ek olarak, ayn? zamanda d?küm i?lemi, blokaj durumunun daralmas?ndaki d?kümler vb. ile de ilgilidir.

| Ala??m Tipi | D?küm ?ekmesi | ||

| serbest daralma | büzülme | ||

| 灰 鑄 鐵 | Kü?ük ve orta boy d?kümler | 1.0 | 0.9 |

| Orta ve büyük d?kümler | 0.9 | 0.8 | |

| Ekstra büyük d?kümler | 0.8 | 0.7 | |

| sfero d?küm | 1.0 | 0.8 | |

| Karbon ve dü?ük ala??ml? ?elik | 1.6~2.0 | 1.3~1.7 | |

| kalay bronz | 1.4 | 1.2 | |

| Wuxi Bronz | 2.0~2.2 | 1.6~1.8 | |

| si?li?kon pi?ri?n? | 1.7~1.8 | 1.6~1.7 | |

| Alüminyum-silikon ala??mlar? | 1.0~1.2 | 0.8~1.0 | |

Kum d?kümün avantajlar? ve dezavantajlar?

Kum d?kümün avantajlar?

- Dü?ük üretim maliyetleri: Kum d?kümde dü?ük maliyetli hammaddeler (?rn. kum, kil, vb.) kullan?l?r ve üretim süreci nispeten basittir, bu nedenle üretim maliyetleri nispeten dü?üktür.

- Yüksek üretim esnekli?i: Kum d?küm, birka? gramdan birka? ton par?aya kadar ?ok ?e?itli ?ekil ve boyutlarda d?kümlerin kolayl?kla ve büyük bir uygulanabilirlikle üretilmesini sa?lar.

- K?sa üretim d?ngüsü: Kum d?küm i?lemi nispeten basittir ve daha az kuruma ve sertle?me süresi gerektirir, bu da nispeten k?sa bir üretim d?ngüsü ile sonu?lan?r.

- Geni? hammadde kaynaklar? yelpazesi: Kum d?küm geni? bir hammadde kayna?? yelpazesine sahiptir, kum, kil vb. kal?plama malzemesi olarak kullan?labilir ve ucuzdur.

Kum d?kümün dezavantajlar?

- D?kümlerin ortalama yüzey kalitesi: Kum d?küm d?kümlerin yüzey kalitesi, kum delikleri, kum delikleri, yap??kan kum ve benzeri gibi baz? kusurlara sahip olabilir.

- Kum ?ekirde?i ??kmeye meyillidir: Kum d?kümde, karma??k ?ekillere sahip d?kümler üretmek i?in kum ma?alar gerekebilir. Kum ma?alar deformasyona ve ??kmeye yatk?nd?r, bu da yüksek oranda ?skarta ile sonu?lan?r.

- Daha dü?ük üretkenlik: Kum d?kümün verimlili?i nispeten dü?üktür ?ünkü her bir kum kal?b?n?n elle yap?lmas? gerekir ve d?kümler yaln?zca bir kez kullan?labilir.

- Yüksek enerji tüketimi ve yüksek kirlilik emisyonlar?: Kum d?kümü, üretim sürecinde yüksek enerji tüketir ve toz ve egzoz gazlar? gibi baz? kirletici emisyonlar üretebilir. Bunun ?evre ve i??i sa?l??? üzerinde baz? etkileri olabilir.