Bas?n?l? d?küm alüminyum ala??m? ADC12 ürünleri i?in bilyeli ?eki?leme nedenlerinin analizi ve ?nerilen ??zümler

發布時間:2025-04-07 分類:kamu bi?lgi?lendi?rmesi? 瀏覽量:9165

Bu makale, bas?n?l? d?küm alüminyum ala??m? ADC12'nin malzeme ?zellikleri ile kumlama i?lemi aras?ndaki ili?kiyi sistematik olarak analiz etmekte ve endüstride s?k?a kar??la??lan kumlama soyulmas? sorununa ?ok boyutlu bir ??züm ?nermektedir. Makale ilk olarak ADC12 kimyasal bile?iminin malzeme ?zellikleri üzerindeki do?rudan etkisini a??klamakta ve silikon, bak?r, magnezyum ve di?er elementlerin i?eri?indeki dalgalanmalar ile ala??m?n ak??kanl???, mukavemeti ve korozyon direnci aras?ndaki i?sel ili?kiyi ortaya koymaktad?r. Makale, bilyeli d?vme i?lemi prensibine dayanarak, bilye parametreleri ve f?rlatma h?z? gibi temel de?i?kenlerin yüzey i?leme etkisi üzerindeki nicel etkisini analiz etmekte ve mevcut endüstride sadece yap??maya odaklanan ancak yüzey kalitesinin standardizasyonunu ihmal eden yayg?n eksiklikler oldu?una i?aret etmektedir. Kal?p ak?? analizi, süre? parametresi optimizasyonu ve deneysel do?rulama yoluyla, malzeme kayna?? kontrolünden kal?p tasar?m? ve ekipman bak?m?na kadar yenilik?i bir ?ekilde tüm zinciri kapsayan bir iyile?tirme sistemi olu?turduk ve motor kabu?u ?rne?iyle birlikte, egzoz kanal? optimizasyonu ve enerji depolama bas?nc? ayar? gibi temel ?nlemlerin etkinli?ini kan?tlad?k. Ara?t?rma sadece ADC12 kumlama kalitesinin iyile?tirilmesi i?in ?l?ülebilir teknik bir yol sa?lamakla kalm?yor, ayn? zamanda bas?n?l? d?küm endüstrisinde maliyet azaltma ve verimlilik art???n? te?vik etmek i?in pratik rehberlik ?nemi ta??yan büyük veri yapay zeka teknolojisine dayal? yeni süre? optimizasyonu y?nünü de d?rt g?zle bekliyor.

Alüminyum d?küm ala??m? ADC12'nin malzeme ?zellikleri

1. Kimyasal bile?im

Ba?l?ca unsurlar ve rolleri

ADC12 temel olarak silikon (Si), bak?r (Cu), magnezyum (Mg), manganez (Mn), demir (Fe), ?inko (Zn), alüminyum (Al) i?erir. Bunlar?n aras?nda:

Silisyum: i?eri?in 9,5 ~ 11,5% olmas?na izin verilir, 9,5%'den dü?ükse, zay?f ala??m ak??kanl??? ve ürünün eksik dolumu olacakt?r, 11,5%'den fazla ise, a??r? ayr??ma olmas? veya ferro-alüminyum ile lamelli kristaller olu?turmas? kolay olacakt?r, bu da ala??m organizasyonunu bozacak ve ürünü gev?etecektir;

Bak?r: i?eri?in 1.5 ~ 3.5% olmas?na izin verilir, 1.5%'den dü?ükse, ürünün mukavemetinde ve sertli?inde bir azalma olacakt?r, 3.5%'den yüksekse, korozyon direncinde bir azalma olacakt?r;

Magnezyum: 0.1 ~ 0.3% i?eri?i, magnezyum i?eri?i 0.1%'den dü?ükse, ürünün mukavemetinde ve sertli?inde bir dü?ü? olacakt?r, 0.3%'den yüksekse, bas?n?l? d?küm ürünlerinin termal ?atlaklar ve di?er kusurlar üretmesine yol a?acakt?r;

Manganez: 0.2 ~ 0.5% i?eri?i, 0.2%'den dü?ükse, ala??m tane irili?i, gerilme mukavemeti ve akma mukavemeti ayn? anda azalacak, 0.5%'den yüksekse, ala??m sert k?r?lganl??? artacak, i?lenmesi zor, k?r?lgan k?r?lmas? kolay olacakt?r;

Demir: 0.6 ~ 1.2% i?eri?i, 0.6%'den dü?ükse, kal?ba yap??mas? kolay, ürün gerinim deformasyonu olu?umu, 1.2%'den yüksekse, sert k?r?lgan ve ?atlama nedeniyle ala??m olacakt?r; (demir ve silikon ayn? zamanda ultra yüksek, pul pul silikon-demir - alüminyum kristalleri olu?turmak kolayd?r, kristaller aras? korozyona neden olur, ala??m mukavemetinde dü?ü?)

?inko: i?erik ≤ 1,2%, bu nedenle ?inko ADC12 ala??m?nda bulunmayabilir (di?er ala??mlar? rafine ederken ??kar?lmas? zordur) ve varsa 1,2%'den az olmal?d?r.

Buna ek olarak, refurnace malzemesinin e?le?me oran? da ?ok kritiktir, e?er refurnace malzemesi ?ok fazla ise, ürün kristalizasyon tane irili?ine neden olacak ve ürünün mukavemeti ve sertli?i azalacakt?r.

?zet olarak, bir ala??m?n kimyasal bile?imi (yüzde i?eri?i) temel olarak mekanik ?zelliklerini belirler ve ayr?ca ürünün g?rünümünü ve i? kristal organizasyonunu y?netir.

2、Fiziksel ?zellikler

ADC12 alüminyum ala??mYo?unluk yakla??k 2,7 g/cm3,Erime noktas? 580~620°C;Bu fiziksel ?zelliklerin de?erlerinin, belirli bile?im farkl?l?klar? ve üretim süre?leri gibi fakt?rlere ba?l? olarak de?i?ebilece?ini unutmamak ?nemlidir.

ADC12'lerTermal genle?me katsay?s?Nispeten büyük olan bu ?zellik biraz da patlatma i?lemiyle ilgilidir.

3. Mekanik ?zellikler

ADC12 alüminyum ala??m?n?n mekanik ?zellik indeksleri genellikle a?a??daki gibidir:

?ekme mukavemeti: yakla??k 228~296MPa;

Akma dayan?m?: yakla??k 140~170MPa;

Brinell sertli?i: yakla??k 70~95HB.;

Uzama: 1~3%

Spesifik performans g?stergeleri, bile?im farkl?l?klar? ve üretim süre?leri gibi fakt?rlere ba?l? olarak da de?i?ebilir.

Shot Peening ??lemine Genel Bak??

1、Kumlama prensibi

Kumlama ekipman?n?n ?al??ma mekanizmas?

Kumlaman?n ?al??ma mekanizmas? a?a??daki ana b?lümlerden olu?maktad?r:

At?? depolama ve ta??ma sistemleri: At??lar genellikle belirli haznelerde depolan?r ve bir konvey?r (?rn. vidal? konvey?r) vas?tas?yla patlatma makinesine ta??n?r;

Kumlama makinesi: Bu, kumlama ekipman?n?n temel bile?enidir, pervanenin yüksek h?zl? d?nü?ü i?inde kumlama makinesi, pervanenin bir dizi b??a?? vard?r, pervane yüksek h?zda d?ndü?ünde, b??aklar mermiyi h?zland?racak ve yüksek h?zda f?rlatacakt?r;

?? Par?as? Konvey?r Sistemi: ??lem g?recek i? par?as?n? patlatma alan?na ta??mak ve i?lem tamamland?ktan sonra d??ar? g?ndermek i?in kullan?l?r, yayg?n olarak kullan?lan ta??ma y?ntemleri paletli, kancal? tip, makaral? konvey?r vb;

Toz giderme sistemi: patlatma i?leminde büyük miktarda toz ve kirlilik üretecek, fan arac?l???yla toz giderme sistemi negatif bas?n? üretecek, toz, ?al??ma ortam?n?n temiz ve ?evresel gerekliliklere uygun olmas?n? sa?lamak i?in filtreleme ve ar?tma i?in toz toplay?c?ya emilecektir.

Kumlama bir yüzey i?leme teknolojisidir, prensip esas olarak yüksek h?zda d?nen pervanenin ?ok yüksek h?zda i?lenecek i? par?as?n?n yüzeyine mermi (genellikle ?elik bilye, ?elik tel kesme bilyesi vb.) Kullanmas?d?r; Kumlama sürecinde, mermi, gü?lü bir darbe ve kaz?ma etkisi yaratmak i?in i? par?as?n?n yüzeyinde büyük bir kinetik enerji etkisine sahiptir, bu etki i? par?as?n?n yüzeyini kald?rabilir oksidasyon cildi, korozyon, kir ve di?er yap??malar ve ayn? zamanda i? par?as?n?n yüzeyinde Ayn? zamanda i? par?as?n?n yüzeyinde bas?n? gerilimi üretmek i?in, b?ylece yüzey gü?lendirilir. Yorulma mukavemetini ve gerilme korozyonuna kar?? direnci art?r?n; ?zellikle, motor tahrikli yüksek h?zl? d?nü?te kumlama ekipman?ndaki pervane, mermi belirli bir y?nde f?rlat?lan pervane taraf?ndan h?zland?r?l?r, i? par?as?n?n yüzeyindeki mermi etkisi, i? par?as? malzemesinin yüzeyinin plastik deformasyon üretmesine ve dü?mesine neden olur, b?ylece temizleme ve gü?lendirme etkisi elde edilir.

Kumlaman?n etkisi, merminin malzemesine, ?ekline, boyutuna, h?z?na, patlama a??s?na, ayr?ca kumlama süresine ve di?er bir?ok fakt?re ba?l?d?r, farkl? i? par?alar? ve i?leme gereksinimlerinin, kumlama i?leminin uygun parametrelerini se?mesi gerekir. istenen kaliteyi ve i?lem verimlili?ini elde etmek i?in.

2, kumlama i?lemi parametreleri

Kumlama malzemesi ve boyutu: ADC12 alüminyum ala??ml? kumlama malzemesi i?in yayg?n olarak 304 paslanmaz ?elik d?küm ?elik bilye veya ?elik tel kesme bilyesi kullan?l?r; bilyenin ?ap? 0,2 ~ 0,6 mm'dir;

Patlatma h?z?: ADC12 alüminyum ala??mlar? i?in kullan?lan patlatma h?z? genellikle 50~70 m/s'dir;

Patlatma a??s?: genellikle 30~75 derece;

Kumlama süresi: i? par?as?n?n boyutuna, ?ekline ve yüzey durumuna g?re, genellikle 5 ~ 15 dakika;

At?? ak???: kumlama ekipman?na ve i? par?as?na g?re, genellikle 90 ~ 280 kg / dak aral???nda;

Ayar prensibi: Ger?ek üretimde, istenen yüzey i?leme etkisini elde etmek ve soyulma, buru?ma ve di?er sorunlar? ?nlemek i?in kumlama i?lemi parametreleri olan i? par?as? i?in en uygun olan? belirlemek i?in test ve kalite kontrol yoluyla, en kü?ük parametre ile ideal yüzey i?leme etkisini elde etmek kumlama parametre ayarlar?n?n en yüksek aray???d?r, ayn? zamanda faydalar? en üst düzeye ??karman?n yollar?ndan biridir.

3, mevcut durumun uygulanmas?nda alüminyum ala??ml? ADC12 ürünlerinin kal?p d?kümünde kumlama i?lemi

Sekt?rdeki yayg?n uygulamalar

?? par?as? kumlamas?n?n amac? sadece f?r?n boyas? veya plastik püskürtme gereksinimlerinin yap??mas?n? artt?rmakt?r, kaba kumlama peletlerinin kullan?m?, kumlama süresi daha k?sad?r, yeniden i?leme z?mparalama i?lemi kullan?larak derili i? par?alar?n?n kumlanmas?, kumlama derisi gibi sorunlar?n nedenlerinin ince bir ?ekilde ara?t?r?lmas? ve iyile?tirme programlar?n?n geli?tirilmesi;

Kumlama sonras? i? par?as?n?n yüzey kalitesine ili?kin kat? gereklilikler, ?rne?in renk fark? (standart gümü?-beyazd?r), deri de?i?tirme (ürünün yüzeyinde as?l? kalan düzensiz par?alardan de?il), k?r???kl?klar (kumlama k?r???kl?klar?n?n yüzeyi), deformasyon ve alt s?n?r?n standardizasyonunun al?nmas?ndaki di?er kusurlar; b?ylece ürünün kal?p d?küm i?lemi, hava delikleri, gev?eme, so?uk ayr??ma, ak?? i?aretleri (durgunluk) ve nedenlerin analizindeki di?er kusurlar?n nedeni ne olursa olsun ve kumlama makinesi i?in iyile?tirme ?nlemlerinin geli?tirilmesi. Kumlama makinesinin yükseltme, sürekli optimizasyon, 0 kusur hedefine ula?mak i?in kumlama yüzey kalitesinin takibi i?in baz? i?levleri.

Sorunlar ve zorluklar

Yüksek kaliteli nitelikli ADC12 alüminyum ala??ml? kumlama par?alar?, kumlama ekipman?n?n i?lenmesinin tamamlanmas?nda yüksek kaliteli nitelikli kal?p d?küm kütükleridir, e?er kumlama par?alar? ciltlenme ve di?er problemler ortaya ??karsa, nedenlerin tersine analizinin sonu: kumlama ekipman? sa?lam m?? → Kumlama par?ac?klar?n?n kullan?m? uygun mu? → Kumlama zaman?n?, h?z?n? ve ak???n? ayarlamak uygun mu? →Kal?p d?küm i?lenmemi? par?an?n ta?lanmas? gerekliliklere uygun mu? → D?küm kal?b?nda g?rünüm kusurlar? (so?uk segregasyon, ak?? izleri, lekeler, g?zenekler, ?atlaklar, vb.) var m?? → Bas?n?l? d?küm üretimi, bas?n?l? d?küm makinesi ve ?evre ekipmanlar? sa?lam m?? → Proses parametreleri (f?rlatma bas?nc?, f?rlatma h?z?, d?kme s?cakl???, kaplama konsantrasyonu ve püskürtme hacmi, vb. → Bas?n?l? d?küm kal?b? d?küm sistemi, so?utma sistemi, ejekt?r mekanizmas?, kavite kaplamas?, kal?p serbest b?rakma e?iminin kavitesi, sertli?in kavite par?alar?, kavite yuvarlak k??esi, vb) gereksinimlere uygun mu? → Kal?p d?küm kal?b?n?n hareketli mekanizmas? istikrarl? ve güvenilir bir ?ekilde ?al???yor mu? →Eritme i?lemi parametreleri (f?r?n malzemesi, eritme s?cakl???, ar?tma s?cakl???, ar?tma maddesi dozaj oran?, nitrojen ayar bas?nc? ve ak???, vb. → ADC12'nin kimyasal elementleri gereksinimlere uygun mu?

Ger?ek üretimde, belirli bir ba?lant?da bir sorun oldu?u analiz edilebilir, ancak sorununu ??zerken, ba?ka sorunlar getirip getirmeyece?i kapsaml? bir ?ekilde dü?ünülmelidir, bu nedenle ekip ileti?imi ve i?birli?i gerektirir ve ?ok y?nlü argümantasyon ve ?oklu deneysel do?rulama gerektirir.

03.

Alüminyum d?küm ala??ml? ADC12 ürünlerinde bilyeli ?eki?leme nedenlerinin analizi

1. Kaynak-ADC12 malzeme fakt?rleri

Silisyum (Si) i?eri?i ≥ 11,5%: Demir (Fe) ≥ 1,2%, a??r? kemosentezin yan? s?ra lamelli organizasyon, gev?ek yüzey organizasyonu ve kumlama ve kaz?ma etkisi alt?nda soyulma ile sonu?lan?r;

Magnezyum (Mg) ≥ 0.3%: manganez (Mn) ≥ 0.5%, ?inko (Zn) ≥ 1.2%; kumlama etkisi alt?nda sert k?r?lgan yüzeyler veya ?atlak yüzeyler üretir, ciddi soyulma ve malzeme eksikli?i meydana gelir;

Bak?r (Cu) ≤ 1.5%: ürünün yüzey mukavemeti ve sertli?i yetersizdir, kumlama ve kaz?ma etkisi alt?nda i?bükey deformasyon ve kabuklanma veya buru?ma meydana gelecektir;

F?r?n d?nü? malzemesi oran? ≥ 50%: eritme cürufunun giderilmesi ve gazdan ar?nd?r?lmas? ?ok zordur, fiziksel ?zellikler ve mekanik ?zellikler azalacakt?r, bas?n?l? d?küm ürünlerinin iyi bir yüzey elde etmesi zordur (ürün dolgu u? yüzeyinde bulunan g?zeneklilik ve safs?zl?klar), kumlama cilt i?in kolayd?r.

2、D?küm kal?b? tasar?m fakt?rleri

Kal?p düz d?kme kanal? kesiti ve ?apraz d?kme kanal? kesit oran? uygun de?ildir, ?apraz d?kme kanal?n?n toplam kesiti düz d?kme kanal?n?n kesitinden daha büyüktür, ?apraz d?kme kanal?nda negatif bas?n? hacminde gaz, egzoz kanal?n?n yükünü art?rmak i?in kal?p bo?lu?una gaz, gaz?n üründe kalmas? kolayd?r, hava deliklerinin olu?umu, hava deliklerinin ürünün s?? yüzeyine da??l?m?, kumlama derili veya kabarc?kl? olacakt?r;

?ok telli dal yolluk dolumu, yolluk aral??? ?ok büyük, geri ak?? s?k??m?? gaz olu?umunun ortas?nda iki yolluk teli; iki veya daha fazla yolluk dolum y?nü ?it, türbülans olu?umu, ürün yüzeyinde hava delikleri olacakt?r (genellikle tüm?rün durgunlu?u olarak bilinir), kumlama kuvvetinin etkisiyle derisi soyulacakt?r;

Kal?p tasar?m? sirkülasyonlu so?utma su yolu, yolluk dolumunun sonuna ula?t?, sonu?ta kal?p s?cakl??? her zaman dü?ük bir durumda, ürün s?? yüzeyi so?uk ayr??ma, ak?? i?aretleri, pockmarks ve di?er gev?ek ko?ullar, kumlama kuvvetinin etkisi, ciddi bir ciltleme olacakt?r;

Egzoz kanal?n?n kal?p tasar?m? egzoz talebini kar??layamaz (egzoz h?z? 350 m / s'den fazla), ta?ma kanal?n?n konumu dolumun sonunda veya kusurlu konumda de?ildir, bu da egzoz ve cüruf egzozunun düzgün olmamas?na ve s?k??mas?na neden olur. hava, hava deliklerinin s?? yüzey tabakas?n?n yerini dolduran ürün, kumlama kuvveti etkisi, kabuklanma;

Kal?p ?apraz yolluk ve i? kap? kesiti ?ok kü?üktür, doldurma bas?nc? engellenir, bas?n? aktar?m zorluklar? artar, ürün gev?ektir - mukavemet ve sertlik patlatma kuvvetinin etkisinin gerekliliklerine uygun de?ildir, derisi yüzülür veya deforme olur.

3, kal?p d?küm makinesi ve ?evresel ekipman fakt?rleri

Bas?n?l? d?küm makinesi tipi plaka paralelli?i ve düzlü?ü (≤ 0,5) hatas? büyüktür, kenetleme sa?lam de?ildir, bu da ay?rma yüzeyinin alüminyum su akmas?na, d?küm bas?nc?n?n dü?mesine, ürün mukavemetinin ve sertli?inin dü?mesine, kumlama kuvvetinin etkisine, ürün kaplamas?na neden olur

F?rlatma mekanizmas?n?n f?rlatma merkezi ile sabit model plakas?n?n f?rlatma deli?inin merkezi aras?ndaki eksantriklik, f?rlatma z?mbas?n?n durmas?na, bas?nc?n azalmas?na, ürün mukavemetinin ve sertli?inin azalmas?na, patlatma kuvvetinin etkilenmesine ve ürünün kabuk ba?lamas?na neden olur;

Z?mba ve eritme kab? aras?nda a??r? bo?luk, s?k??t?rma enjeksiyonu s?ras?nda alüminyum suyun geri akmas?, z?mban?n durmas?na, bas?nc?n dü?mesine, ürün mukavemetinin ve sertli?inin azalmas?na, kumlama kuvvetinin etkisine, ürünün soyulmas?na neden olur.

Vakum makinesi-vakum valfi t?kanmas?, vakum ar?zas?, ürün s?k??m?? gaz etraf?nda d?küm, ürün yüzeyi so?uk ayr??ma, ak?? i?aretleri, ?ukurla?ma ve di?er gev?ek ko?ullar, kumlama kuvvetinin etkisi, ciddi ciltlenme olacakt?r;

Nokta so?utma makinesi ar?zas?, so?utma suyu bas?nc? yetersiz, yetersiz ak??, kal?p ?s? konsantrasyon par?alar?n?n a??r? ?s?nmas?na neden olur, ürün ?s? büzülmesinin ve oksit cilt tabakas?n?n bir par?as? olmal?d?r, kumlama kuvvetinin etkisi, ürün derisi.

4、D?küm i?lemi ayar fakt?rleri

Tutma f?r?n? s?cakl?k ayar? dü?üktür (≤ 640 ° C), silikonun ??kelmesi kolayd?r, alüminyum s?v? s?v? hareketlili?ini doldurmak kolayd?r, ürünü doldurmak kolay de?ildir, ürün so?uk ayr??man?n s?? yüzey tabakas?, ak?? izleri, pockmarklar ve di?er gev?ek ko?ullar, kumlama etkisiyle ciddi bir ciltlenme olacakt?r;

D?küm bas?nc? ve dolum h?z? ayar? dü?üktür, ürün mukavemeti ve sertli?i dü?er, kumlama kuvvetinin etkisi, ürün kabuklanmas?;

Yüksek h?zl? ba?lang?? noktas? konumunun doldurulmas? uygun ?ekilde ayarlanmam??t?r: 1. Eritme kab? hava bo?lu?a dahil olmadan ?nce yüksek h?zl? ba?lang?? noktas? konumu, egzoz kanal? egzoz yükü artar, gaz?n d??ar? at?lmas? zordur, ucun doldurulmas? hava delikleri üretecektir, at?? ?eki?lemesinin etkisiyle ürün hava deliklerinin s?? yüzeyi, soyulma; 2. S?v? alüminyumun yava? bir h?zda bo?lu?a girmesinden sonra yüksek h?zl? ba?lang?? noktas? konumu, h?zl? bir ?ekilde so?utulacak, ürün ara katman (so?uk ayr??ma) olu?umu, gev?ek, at?? ?eki?leme kuvvetinin etkisi, ürün soyulmas? olacakt?r. ürün kaplamas?;

Püskürtme süresi ?ok uzun ayarlan?rsa, dü?ük kal?p s?cakl??? (185 ~ 230 ° C) veya ?s? dengesizli?i ile sonu?lan?r, ürün so?uk ayr??ma, ak?? izleri, pockmarklar ve di?er gev?ek ko?ullar ortaya ??kar, kumlama kuvvetinin etkisiyle ciddi ciltlenme olur;

Yüksek bas?n? noktas? so?uk ayar suyu süresi (3 ~ 8 saniyelik bas?n? enjeksiyon gecikmesinin sonu i?in standart) ?ok uzun, dü?ük yerel s?cakl?k (185 ~ 230 ° C) veya kal?pta ?s? dengesizli?i ile sonu?lan?r, ürün so?uk ayr??ma, ak?? i?aretleri, ?ukurlar ve di?er gev?ek ko?ullar, kumlama kuvvetinin etkisiyle, ciddi bir soyulma olacakt?r;

Vakum makinesi vakum ba?lang?? zaman? ve biti? zaman? düzgün ayarlanmad???nda, vakum ar?zas?, bo?lukta s?k??m?? gaz, kumlama kuvvetinin etkisiyle hava deliklerinin ürün s?? yüzey tabakas?, ciddi ciltlenme olacakt?r;

5, kal?p d?küm bo? ta?lama fakt?rü

D?küm bo?luklar?n?n ve ?oklu malzemelerin u?an kenarlar? temizlenmez ve cilalanmaz ve kumlamadan sonra kalan u?an deri - soyulur;

Kal?p d?küm bo?luklar? a??r? z?mparalan?rsa, yo?un z?mparalama tabakas?n?n bo? yüzeyi, kumlama kuvveti etkisi ile kabuk ba?lar.

6, kumlama par?ac?k boyutu fakt?rleri

Sat?n al?nan patlatma peletlerinin ?ap? tutars?z ve proses set ?ap boyutundan daha büyüktür, bu da patlatma kuvvetinde bir art??a neden olur ve bu da ürünün soyulmas?n? etkiler;

7, kumlama i?lemi parametre ayar fakt?rleri

Kumlama h?z?n?n ?ok yüksek ayarlanmas?, darbe kuvvetinin artmas?na ve ürünün kabuk ba?lamas?na neden olur;

Kumlama süresinin ?ok uzun ayarlanmas?, sürekli darbeli kaz?ma, ürünün yo?un tabakas?n?n soyulmas?na, ürünün kabuk ba?lamas?na neden olur;

Kumlama mermi ak???n? ?ok büyük ayarlay?n, kaz?ma etkisi artar, bu da ürünün yo?un tabakas?n?n soyulmas?na, ürünün derisinin yüzülmesine neden olur.

8. ?evresel fakt?rler

Patlatma ortam?n?n havaland?r?lmamas? ve s?cakl???n yüksek olmas?, ürün yüzeyinin yumu?amas?na ve patlatman?n soyulmas?na neden olur.

Alüminyum d?küm ala??ml? ADC12 ürünlerinin bilyeli peening i?lemi i?in ?nerilen ??zümler.

1. Malzeme iyile?tirme ?nlemleri

Sat?n al?nan ADC12 hammaddesinin kimyasal bile?imi mümkün oldu?unca izin verilen ara de?erlere ?ekilir;

Geri kazan?lm?? malzeme, kademeli i?lemle ikincil geri kazan?lm?? malzemeye yükseltilir, yeni malzemeyle birlikte kullan?l?r ve geri kazan?lm?? malzeme oran? azalt?l?r.

2, bas?n?l? d?küm kal?b? d?küm s?ras? ve so?utma sistemi optimizasyon ?nlemleri

Kal?p ak?? analizi sayesinde, yolluk doldurma ?lü k??esini, negatif bas?n?l? hava türbülans?n?, kesi?me noktas?n?n sonunu ve di?er k?tü doldurma modunu bulun, yolluk doldurma modunu optimize edin, ?lü k??e geri ak???n? azalt?n, negatif bas?n?l? hava hacmini azalt?n, ta?ma ve egzoz ayarlar?n? art?r?n;

Kal?p ak?? analizi yoluyla, oksidasyon cüruf par?as?n?, termal dü?ümü bulun, kal?p noktas? so?utma cihaz?n? (mekanizma) ekleyin, b?ylece kal?p ?s? dengesini iyile?tirin.

3, kal?p d?küm makinesi ve ?evresel ekipman denetimi ve bak?m?

Bas?n?l? d?küm makinesinin sistem bas?nc?;

Bas?n?l? d?küm makinelerinde s?k??t?rma kuvveti - d?rt G?ring sütunu üzerindeki dengeli kuvvetler;

Bas?n?l? d?küm makinesinin ??karma sisteminin bas?n?, h?z ve z?mba ?al??ma pozisyonunun do?rulu?u;

Hava kompres?rü, vakum makinesi, yüksek bas?n?l? spot so?utucu, bekletme f?r?n?, püskürtme makinesi vb.

4、D?küm prosesi parametrelerinin optimizasyonu

Tutma f?r?n? s?cakl?k ayar? 660°C±10°C

D?küm yüksek h?zl? ba?lang?? noktas? teorik yüksek h?zl? ba?lang?? noktas? temelinde 60 ~ 100mm ?nceden, test d?küm üretim bo?luklar? en iyi pozisyonu do?rulamak i?in kumlamaya g?nderilir;

D?küm bas?nc?, ürünün ortalama et kal?nl???na g?re üst s?n?r? almak i?in ?nerilen de?erdir (1 ~ 3mm - d?küm bas?nc? 45 ~ 60MPa; 3 ~ 6mm - d?küm bas?nc? 60 ~ 80MPa; 6-10mm - d?küm bas?nc? 80 ~ 110MPa).

5、D?küm i?lenmemi? par?a temizleme ve parlatma temelleri standart yükseltme

D?küm bo?luklar? temizleme ve parlatma standartlar?, kumlama do?rulamas?na g?türmek i?in numuneden sonra parlat?lmal? ve temizlenmelidir, u?an kenar soyulmamal?, mühürlenecek, serbest b?rak?lacak standart numunenin parlat?lmas? ve temizlenmesi ve kesinlikle numuneye g?re kal?p d?küm bo?luklar?n? parlatmak ve temizlemek i?in.

6, kumlama makinesi nokta kontrol bak?m?

Kumlama makinesi her bir proses parametresi i?in ayarlar? kar??lamal?d?r;

Patlatma makinesinin monit?ründe g?rüntülenen veriler do?ru olmal?d?r.

7, kumlama partiküllerinin se?imi ve yeni ve eski ile

Kumlama peletleri ?zel bir elek ile elenmelidir, pelet tedarik?isi taraf?ndan elenen peletlerin proses gereksinimlerinin ?ap?ndan daha büyük olanlar kullan?lmadan ?nce yeniden ??ütülmeli ve yeniden elenmelidir; eklenen yeni peletlerin oran? 60%'den fazla olmamal?d?r.

8. Kumlama i?lemi parametrelerinin kürlenmesi

Kumlama i?lemi parametrelerinin ilk olarak nispeten dü?ük bir h?za ve kumlama mermi ak???na g?re olmas? gerekir, kumlama süresi mümkün oldu?unca k?sad?r, test at??? do?rulamas?ndan sonra, ürünün kumlama kalitesini kar??lad???n? do?rulamak i?in (kabuklanma yok, renk fark? yok) i?lem parametrelerini sa?lamla?t?rmak i?in.

9、Patlatma ortam?n?n s?cakl?k kontrolü

Patlatma ortam? kuru tutulmal? ve havaland?r?lmal?, s?cakl?k 30°C i?inde kontrol edilmelidir.

Deneysel do?rulama vakalar?

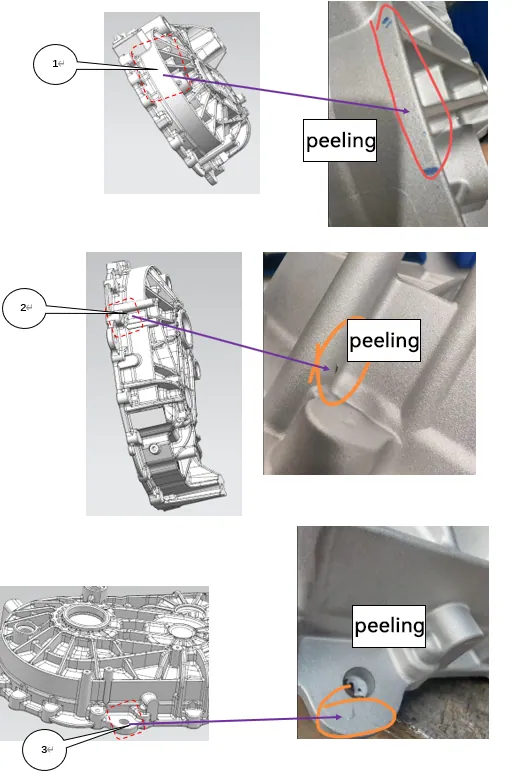

ADC12 Bas?n?l? D?küm - Motor Kabu?u Bo? At?? Soyma Sorun Listesi

1. Her bir deri par?as?n?n nedenlerinin analizi

Soyulma pozisyonu ① ② ③ dolum ucudur, egzoz gaz? düzgün de?ildir ve dolum bas?nc?n?n kü?ük olmas? ana nedendir, ard?ndan alüminyum d?küm s?cakl??? dü?üktür; pozisyon ② kumlama süresinin ?ok uzun oldu?unu, k?r???kl?k olgusunun yüzeyini, ?zünde ürünün mukavemetinin ve sertli?inin düzensiz ve dü?ük oldu?unu g?sterir (so?uk ayr??ma ve ak?? izleri ile soyulma civar?nda bas?n?l? d?küm kütük).

2、Her bir ciltli alan i?in iyile?tirme ?nlemleri geli?tirin.

(1) Egzoz kanal?n?n t?kan?kl???n? a??n ve 0,05 mm derinle?tirin.;

(2) Kal?p d?küm i?lemi parametrelerinin optimizasyonu ~ nitrojen eklemek i?in iki h?zl? akümülat?r (11.5MPa'dan 12MPa'ya), enerji depolama bas?nc? art??? (13.5MPa'dan 14.5MPa'ya); tutma f?r?n? s?cakl?k ayar? art??? (645°C'den 660°C'ye);

(3) Kumlama i?lemi parametrelerinin optimizasyonu ~ kumlama süresinin k?salt?lmas? (a??kta kalan ask?larda tek tarafl? kumlama i?in 6 dakikadan 5 dakikaya).

3. Uygulama ?nlemleri ekip g?revleri

(1) Kal?p egzoz plakas?n? onarmak i?in kal?p onar?m ekibi, egzoz derinli?i 0,05 mm derinle?tirme

(2) 14.5MPa'l?k ikinci h?zl? depolama bas?nc?n?n parametrelerini s?f?rlamak i?in iyile?tirme ?nlemlerine g?re kal?p d?küm i?lemi grubu, tutma f?r?n? s?cakl??? 660 ° C'ye ayarlan?r;.;

(3) Kal?p d?küm i?lemi ekibi patlama süresini 5 dakikaya s?f?rlad?.

4. ?nlemlerin uygulanmas? ve test edilmesi

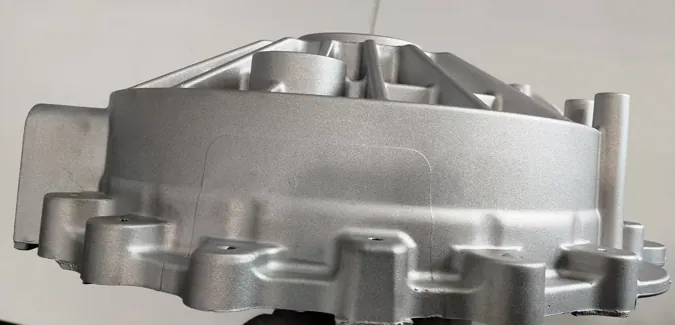

?yile?tirme ?nlemlerinin uygulanmas?ndan sonra, kumlama ile do?ruland? ve a?a??daki ?ekilde g?sterildi?i gibi kalite departman? denetimi taraf?ndan nitelikli oldu?una karar verildi:

?yile?tirmelerin sonu?lar?n?n ?zetlenmesi

Shot peening'in kesin nedenini bulmak i?in eleme y?ntemini kullanmak ve daha sonra kü?ük bir deneysel maliyetle ADC12 ala??ml? ürün peening problemini ??zmek i?in ilgili ?nlemleri formüle etmek, bu sonu? bas?n?l? d?küm endüstrisinin pe?inde ko?makt?r, ayn? zamanda hedeftir.

Sonu?lar ve genel bak??

1. ?al??man?n sonu?lar?

Alüminyum ala??ml? ADC12 malzemesinin kimyasal bile?iminin, fiziksel ?zelliklerinin, mekanik ?zelliklerinin analizi yoluyla, bas?n?l? d?küm i?leminin analizi yoluyla, ADC12 alüminyum ala??ml? ürünlerin mukavemetinin ve sertli?inin gerekli ko?ullar? sa?lamak i?in ?zetlenmi?tir, kumlama peletlerinin anla??lmas? yoluyla, kumlama i?leminin analizi yoluyla, ürün üzerindeki kumlama i?lemini darbe ve kaz?ma kuvveti ile ?zetlemi?tir, kapsaml? analiz: ADC12 ise Alüminyum ala??m mukavemeti ve sertli?i standartlar? kar??lam?yorsa, kumlama kolay ciltlenir; kumlama par?ac?klar?, kumlama mermi ak???, kumlama süresi ?ok uzunsa, kumlama ile ADC12 ala??ml? ürünlerin ciltlenmesi de kolayd?r, bu nedenle ikisi aras?nda bir dengeye ihtiya? vard?r.

Yukar?daki durumda belirtildi?i gibi, ürünün mukavemeti ve sertli?i standartlara uygun de?ildi ve iyile?tirme yoluyla mukavemet ve sertlik iyile?tirildi ve kumlama süresi ?ok uzundu ve iyile?tirme yoluyla kumlama süresi k?salt?ld? ve sonunda ADC12 ala??m? i?in nitelikli kumlama ürünleri elde ettik.

2. Ara?t?rma eksiklikleri ve beklentiler

Ara?t?rma sürecinin eksiklikleri: az say?da deney ve ürünün yerel mukavemetini tespit etmenin zor olmas? nedeniyle, kritik noktay? (verileri) kaplamadan kumlamaya uyarlanm?? ürünün mukavemetini ve sertli?ini ger?ekten bulamad?, en dü?ük maliyetli ba?ar?ya ula?amad? ADC12 ala??ml? ürün mukavemeti ve sertli?i ve kumlama etkisi ve dengenin kaz?ma kuvveti.

Gelecekteki ara?t?rma y?nü i?in beklentiler: Büyük veri yapay zeka teknolojisinin geli?mesiyle, ayn? endüstrinin ADC12 ala??ml? bilyeli ?eki?leme sorununun daha kapsaml? bir ?ekilde ??zülece?ine, daha az maliyet harcayaca??na ve daha fazla fayda sa?layaca??na inan?yorum.

ortak sorunlar

- S: ADC12'nin d?küm performans? avantajlar? nelerdir?

C: Mükemmel ak??kanl?k, karma??k hassas par?alar?n kal?planmas? kolay ve gü?lü korozyon direnci, seri üretime uygun. - S: Patlatma kabuklar?ndan nas?l ka??nabilirim?

C: Malzeme bile?imi, kal?p egzoz tasar?m?, bas?n?l? d?küm proses parametreleri (?rn. s?cakl?k, bas?n?) ve kumlama parametrelerinin kapsaml? kontrolü gereklidir. - S: Patlatma i?leminin parametreleri nas?l belirleniyor?

A: At?? malzemesi (paslanmaz ?elik bilye gibi), h?z (50 ~ 70 m / s), zaman (5 ~ 15 dakika) i? par?as?n?n ?zelliklerine g?re ayarlanmas? gerekir. - S: ADC12 kumlamas?ndan sonra s?k g?rülen kusurlar nelerdir?

C: Soyulma, buru?ma, deformasyon vb. ?o?unlukla a??r? malzeme bile?imi, zay?f kal?p tasar?m? veya uygun olmayan kumlama parametrelerinden kaynaklan?r. - S: Kal?p optimizasyonu i?in y?nergeler nelerdir?

C: Kal?p ak?? analizi ile yolluk tasar?m?n? iyile?tirin, hava deliklerini ve so?uk ayr??may? ?nlemek i?in egzoz kanal?n? ve ta?ma kanal?n? art?r?n. - S: Bas?n?l? d?küm süreci nas?l ayarlan?yor?

C: Yo?un bir ürün elde etmek amac?yla d?küm bas?nc?n? ve dolum h?z?n? optimize etmek i?in bekletme f?r?n? s?cakl???n? (660°C ± 10°C) art?r?n. - S: Shot peening pelletleri nas?l se?iliyor?

C: 0,2 ~ 0,6 mm ?ap?nda paslanmaz ?elik peletler kullan?n, büyük boyutlu par?ac?klar? ??karmak i?in eleyin ve yeni ve eski peletleri orant?l? olarak kar??t?r?n. - S: Patlatma parametrelerini ayarlamak i?in en iyi uygulamalar nelerdir?

C: Ba?lang?? parametreleri dü?ük h?z, k?sa süre ve dü?ük at?? ak???na ayarlan?r, kabuklanma ve yüzey kalitesi elde edilene kadar kademeli olarak ayarlan?r.