Dü?ük Bas?n?l? D?küm Kal?plar?

發布時間:2025-02-25 分類:kamu bi?lgi?lendi?rmesi? 瀏覽量:7099

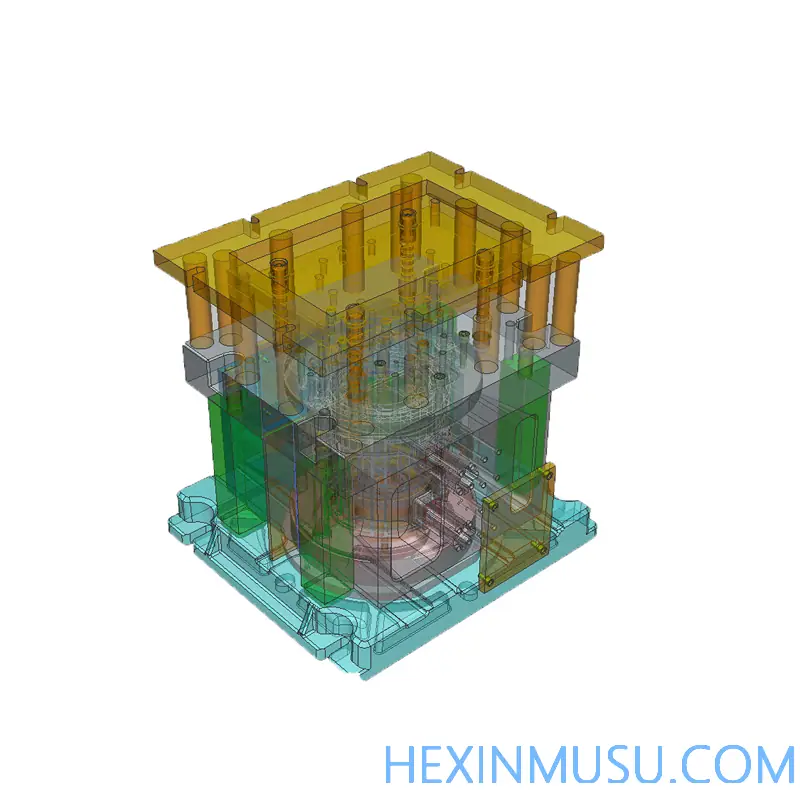

Dü?ük bas?n?l? d?küm, erimi? metalin bir kal?p bo?lu?una gaz bas?nc? ile enjekte edildi?i bir d?küm y?ntemidir. Yüksek bas?n?l? d?küm ile kar??la?t?r?ld???nda, dü?ük bas?n?l? d?küm d?kümlerin yüzey kalitesini art?rabilir, g?zeneklili?i azaltabilir ve daha karma??k ?ekillerin d?kümü i?in uygundur. Dü?ük bas?n?l? d?küm sürecinde, kal?b?n bile?imi ve tasar?m? ?ok ?nemlidir; bu da d?küm kalitesini, üretim verimlili?ini ve kal?b?n hizmet ?mrünü do?rudan etkiler. Bu yaz?da, dü?ük bas?n?l? d?küm kal?plar?n?n ana bile?enlerini ve bunlar?n d?küm kalitesi üzerindeki etkilerini tart??aca??z.

Dü?ük bas?n?l? d?küm kal?b?n?n ana bile?enleri?

Sinerjinin alt? temel bile?eni ile dü?ük bas?n?l? d?küm kal?plar?: ± 0,15 mm boyutsal tolerans ve Ra ≤ 0,8μm yüzey kalitesi sa?lamak i?in H13 s?cak i? kal?p ?eli?i hassas i?leme kullan?larak ?ekillendirmenin ?ekirde?i olarak kal?p bo?lu?u; laminer ak?? dolgusu elde etmek i?in 60 ° konik te?et tasar?m yoluyla enjeksiyon portu, gaz hacmini ?nlemek i?in ak?? h?z? 0,8-1,2 m / s'de kontrol edilir; mikro bo?lu?un ay?rma yüzeyinin egzoz sistemi entegrasyonu ( 0,05-0,08 mm), 80%'den fazla g?zeneklilik kusur oran?n? azaltmak i?in vakum olu?u ve g?zenekli seramik tapalar; so?utma sistemi, kal?p s?cakl??? gradyan?n? <15 ℃ yapmak i?in ak?? kontrol valfi ile birlikte yüzey düzenlemesinden 8-12 mm uzakl?kta, su yolu ?eklinde yerle?ik profilleme; kal?p ?er?evesi QT600 sfero d?küm kutu yap?s?n?, <0,02 mm / 1000kN elastik deformasyonu benimser; s?zd?rmazl?k sistemi S?zd?rmazl?k sistemi yüksek s?cakl?kta flor kau?uk halka ve metal sert conta ile birle?tirilmi?tir, s?z?nt? oran? <0,5Pa-m3/s'dir, bu da 150.000 kal?b?n istikrarl? ?al??mas?n? garanti eder.

?Dü?ük bas?n?l? d?küm kal?b? tasar?m? i?in temel hususlar?

Kal?p tasar?m?, malzeme ?zellikleri, yap?sal mekanikler ve bak?m maliyetleri aras?nda kapsaml? bir denge gerektirir. Alüminyum y?kama ve termal stresle ba?a ??kmak i?in H13 ?eli?ine (sertlik HRC48-52) veya SKD61'e (yüzey TD i?lemi) ?ncelik verilir; metal cepheler aras?ndaki s?cakl?k fark?n?n 1,5 olmas?n? sa?lamak i?in dolum kat?la?mas?n?n ?ok alanl? birle?ik simülasyonunu ger?ekle?tirmek i?in MAGMAsoft kullan?l?r; kesici u?lar?n h?zl? bir ?ekilde de?i?tirilmesini sa?lamak i?in modüler tasar?m kullan?l?r ve gerinim ?l?erlerle kal?b?n yorulma ?atla?? geni?lemesinin ger?ek zamanl? izlenmesi ile birle?tirilir. So?utma suyu devresi düzeninin ANSYS termodinami?i ile optimize edilmesi gerekir, b?ylece yerel s?cak noktalar aras?ndaki s?cakl?k fark? ±3℃ i?inde kontrol edilebilir; ayn? zamanda, ?nceden ayarlanm?? hidrolik kriko ?ubu?u sistemi (1/100cm2 yo?unluk) ve s?f?r konumland?rma arayüzü bak?m duru? süresini 12 dakikaya kadar k?saltabilir.

?Dü?ük bas?n?l? d?küm kal?plar?n?n avantajlar? ve uygulamalar??

Otomotiv ve havac?l?k alanlar?nda dü?ük bas?n?l? d?küm kal?plar? benzersiz avantajlar g?stermektedir: 0,3 mm i?leme pay? a?a yak?n ?ekillendirme teknolojisi sayesinde, yeni bir enerji arac? kontrol kolu 62% i?leme maliyetinden tasarruf sa?lar; vakum destekli d?küm, b?ylece 35% a??rl???n? azaltmak i?in geleneksel i?leme k?yasla 1,2 mm ince duvarl? par?alar?n yeterlilik oran? 98%'ye kadar ??kar; alüminyum ala??m?n?n tane boyutunu 7'ye (ASTM) yükseltmek i?in gradyan s?cakl?k kontrol teknolojisi E112) ve tekerlek d?kümünün yorulma ?mrü 3 kat artm??t?r. Havac?l?k alan?nda, Ti6Al4V titanyum ala??ml? kapak mente?e kal?b? ?ekme mukavemeti >950MPa'ya ula??r ve y?nlü kat?la?ma b??ak kal?b?ndaki sütunlu kristallerin oran? 80%'den fazlad?r. Yüksek bas?n?l? d?küm ile kar??la?t?r?ld???nda, tek par?a malzeme maliyeti 29% (85 $'a kar?? 120 $) azal?r ve kal?b?n ?mrü 87.5% (150.000 kal?p süresine kar?? 80.000 kal?p süresi) artar.

?Dü?ük bas?n?l? d?küm kal?plar?n?n temel ?zellikleri?

Teknoloji, maliyet etkinli?i ve hassas üretimi bir araya getirir: kal?p geli?tirme d?ngüsünü 40% k?salt?r (dijital ikiz sadece 2 deneme gerektirir), Ra0,8μm'ye kadar yüzey pürüzlülü?ü (yüksek bas?n?l? d?kümün 1,6μm'sinden daha iyi); 0,8-150 mm et kal?nl??? aral???na uyum sa?lar, ?zellikle motor blo?u gibi karma??k i? bo?luklarda iyidir; ≤90 saniye / par?a üretim h?z? ile PLC entegrasyonu yoluyla tam otomatik üretim, insan gücü maliyetinde 45% tasarruf sa?lar; 95%'ye kadar malzeme kullan?m? (kum d?kümüne k?yasla 30% iyile?tirilmi?tir); geri d?nü?türülmü? alüminyum uygulamas?yla karbon ayak izini daha da azalt?r. 45% tasarruf; 95%'ye kadar malzeme kullan?m oran? (kum d?kümden 30% daha yüksek), karbon ayak izini daha da azaltmak i?in geri d?nü?türülmü? alüminyum uygulamas?.

S?k?a Sorulan Sorular (SSS)?

H13 ve SKD61 kal?p ?eli?i aras?nda nas?l se?im yap?l?r?

H13 ?eli?i (sertlik HRC48-52) yüksek s?cakl?ktaki ?evrim ko?ullar? (?rne?in motor blo?u kal?plar?) i?in uygundur ve termal yorulma direnci SKD61'den 30% daha yüksektir; TD vanadyum infiltrasyon i?lemine sahip SKD61 ise HV1800 yüzey sertli?ine sahiptir, bu da yüksek a??nma direnci gereksinimleri olan ejekt?r pimleri sistemleri i?in daha uygundur ve kullan?m ?mrünü 200.000'den fazla kal?p ?evrimine kadar uzatabilir.

2. Alüminyumun kal?ba yap??mas? sorunu nas?l ??zülür?

Lazer ?apak alma teknolojisinin (yüzey pürüzlülü?ü Sa 2,5μm) amorf karbon kaplama (sürtünme katsay?s? 0,1) ile birlikte kullan?lmas? ve ay?r?c? maddelerin (3-5 g/m2) niceliksel olarak püskürtülmesi, alüminyum yap??ma oran?n? 0,1%'nin alt?na dü?ürmektedir. Bir di?li kutusu muhafazas? kal?b?n?n uygulanmas?ndan sonra, temizleme süresi 30 dakika/kal?ptan 5 dakikaya k?salm??t?r.

3. Kal?p so?utma sistemi nas?l optimize edilebilir?

So?utma suyu devresi ?ekli ile 3D bask? kullan?m?, kal?p yüzeyinden mesafe 5 mm'ye k?salt?l?r, dinamik ak?? kontrolü (PID algoritma düzenlemesi) ile yerel kal?p s?cakl??? fark?n? ± 15 ℃'den ± 3 ℃'ye dü?ürebilir, d?küm kat?la?ma süresi 25% azal?r, verim 12% artar.

4. Dü?ük bas?n?l? ve yüksek bas?n?l? d?küm kal?plar? aras?ndaki maliyet fark? nedir?

Dü?ük bas?n?l? d?kümde ilk kal?p yat?r?m? 40% (850.000 RMB'ye kar?? yakla??k 500.000 RMB) daha dü?üktür, ancak par?a ba??na malzeme maliyeti 29% (85 RMB'ye kar?? 120 RMB) tasarruf edilir. Y?ll?k 100.000 par?a üretim kapasitesiyle, dü?ük bas?n?l? sürecin toplam maliyeti 2,1 milyon yuan azalt?labilir.

5. Kal?p ?mrü nas?l uzat?labilir?

Nitrürleme i?lemi (beyaz parlak tabaka kal?nl??? 0,08-0,12 mm) her 50.000 kal?p d?ngüsünde bir stres tavlamas? (300°C x 4 saat) ile birlikte H13 ?elik kal?p ?mrünü 100.000'den 180.000 kal?p d?ngüsüne ??karabilir ve genel bak?m maliyetlerini 35% azaltabilir.

6. ?nce cidarl? d?kümlerin (<1,5 mm) kalitesi nas?l sa?lan?r?

Ekstrüzyon ve büzülme (bas?n? 80-100MPa) üzerine bindirilmi? vakum destekli teknoloji (bo?luk vakumu ≤ 50mbar) benimsenerek, < 0,5% g?zeneklilik oran? ve 20% mukavemet art??? ile 1,2 mm et kal?nl???na sahip alüminyum ala??ml? par?alar?n istikrarl? üretimi sa?lanabilir.

7. Gelecekteki teknoloji trendleri nelerdir?

Ak?ll? kal?plar (ger?ek zamanl? stres izleme i?in fiber optik sens?rlerle g?mülü) ve kendi kendini iyile?tiren kaplamalar (onar?c? maddeler salan mikrokapsüller) 2026 y?l?nda seri üretime ge?ecek ve bunlar?n kal?p bak?m maliyetlerini 40% daha azaltmas? bekleniyor. Yar? kat? d?küm teknolojisi, et kal?nl??? s?n?r?n? 0,5 mm'ye indirerek yeni enerji ara?lar?n?n a??rl???n? 15%'den fazla azaltacak.

bir karara varmak

Dü?ük bas?n?l? d?küm kal?b?n?n bile?imi, d?kümlerin kalitesini ve verimlili?ini do?rudan belirler. Kal?p bo?lu?u, enjeksiyon portu, egzoz sistemi, so?utma sistemi vb. dahil olmak üzere kal?b?n ?e?itli bile?enlerinin makul tasar?m? sayesinde, d?kümün yüzey kalitesi ?nemli ?l?üde iyile?tirilebilir, kusurlar azalt?labilir ve kal?b?n hizmet ?mrü uzat?labilir. Teknolojinin geli?mesiyle birlikte, dü?ük bas?n?l? d?küm kal?plar?n?n malzemesi ve tasar?m? yenilik yapmaya devam ediyor ve gelecekte daha fazla alanda ?nemli bir rol oynayacak.