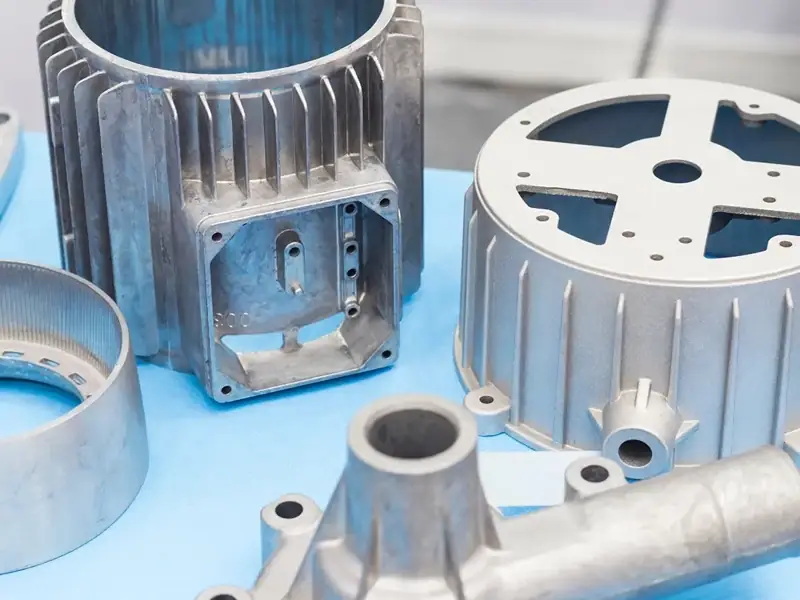

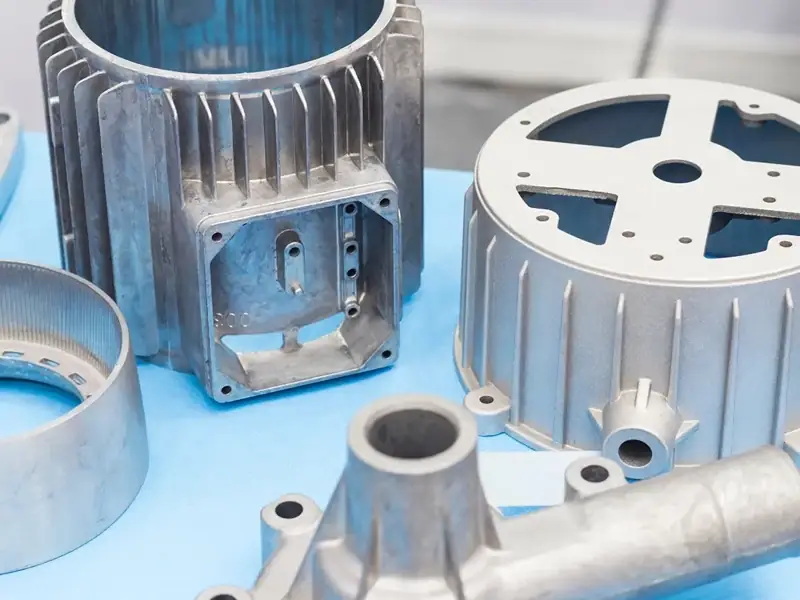

Yüksek kaliteli par?alar

15 y?ll?k üretim tecrübesiyle HEXIN, tüm a?amalarda kapsaml? kalite kontrolleri ile hassas bas?n?l? d?küm sunmaktad?r: üretim ?ncesi, üretim s?ras?nda, ilk ürün muayenesi ve teslimattan ?nce.

H?zl? ürün teslimat?

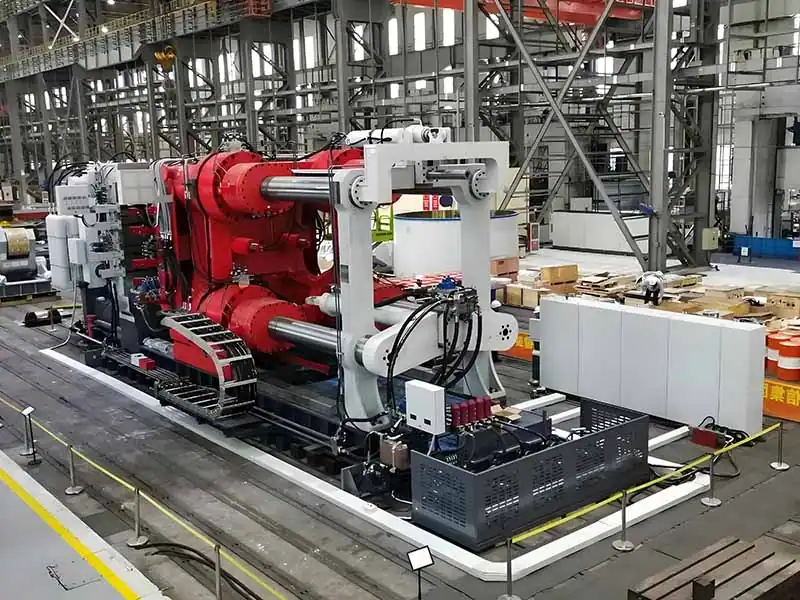

HEXIN'in ?in'deki bas?n?l? d?küm üreticileri a??, verimli ve h?zl? üretim sa?lar. Yeteneklerimiz aras?nda karma??k ?zelle?tirilmi? projeleri desteklemek i?in son teknoloji otomasyon tesisleri bulunmaktad?r.

Bas?n?l? d?küm uzmanlar?

?zel bas?n?l? d?küm ??zümlerinde uzman olarak, ürün dayan?kl?l???n? art?rabilir ve maliyetleri dü?ürebiliriz. ?leri teknolojimiz ve makinelerimiz her par?an?n yüksek kaliteli, i?levsel ve estetik a??dan ho? olmas?n? sa?lar.

Bas?n?l? D?küm Nedir

Bas?n?l? d?küm, esas olarak yüksek bas?n?l? d?küm (yüksek bas?n?l? h?zl? prototipleme, karma??k hassas par?alar ve ince duvarl? yap? i?in uygun), dü?ük bas?n?l? d?küm (dü?ük bas?n?l? yava? doldurma, yüksek mekanik ?zellikler ve i?i bo? par?alar konusunda uzmanla?m??) ve yer?ekimi d?kümü (do?al yer?ekimi d?kümü, büyük basit par?alar i?in uygundur) olarak ikiye ayr?lan kal?p olu?turan metal par?a i?leminden ge?er. par?alar). Hersin Moulding, hassas d?küm ekipmanlar?na ve ?zelle?tirilmi? sürece dayanarak, par?alar?n yüksek hassasiyetini, yüksek yo?unlu?unu ve yüzey kalitesini dikkate alarak yeni enerji ara?lar? ve elektronik radyat?rlerin ihtiya?lar? i?in kal?p tasar?m?ndan son i?lemeye kadar tüm süreci sa?lar ve mü?terilerin ürünlerin üretim verimlili?ini ve performans?n? optimize etmesine yard?mc? olur ve prototip geli?tirmeden seri üretime kadar kesintisiz ba?lant?y? ger?ekle?tirir.

Hersin'de uzman ekibimiz, yakla??m?m?z?n ?zel gereksinimlerinizi kar??lad???ndan emin olmak i?in her bir bas?n?l? d?küm projesini dikkatle inceler. Her bir bile?enin yüksek dayan?kl?l?k ve estetik standartlar?n? kar??lamas?n? sa?lamak i?in üretim süre?lerimizin optimizasyonuna ?ncelik veriyoruz. Geli?mi? d?küm tekniklerine odaklanarak ve hassas bas?n?l? d?küm makineleri kullanarak, hem i?lev hem de g?rünüm a??s?ndan mükemmelli?e ula?man?za yard?mc? olabilir ve sonu?ta ürününüzün genel de?erini art?rabiliriz.

Bas?n?l? d?kümün uygulama alanlar?Bas?n?l? d?küm, hassas boyutlara ve tutarl? kaliteye sahip bile?enler üretme kabiliyeti nedeniyle bir dizi endüstride yayg?n olarak kullan?lan yüksek hassasiyetli, yüksek verimli bir metal d?küm i?lemidir. A?a??da bas?n?l? d?küm i?leminin ana uygulama alanlar? yer almaktad?r:

Yüksek bas?n?l? d?küm avantajlar? ve dezavantajlar?Yüksek bas?n?l? bas?n?l? d?küm prosesi, metal par?alar?n üretiminde bir dizi benzersiz avantaj sunarak otomotiv, tüketici elektroni?i ve beyaz e?ya endüstrilerindeki karma??k hassas bile?enler i?in tercih edilen teknoloji haline getirmektedir:

Dü?ük bas?n?l? d?kümün avantajlar? ve dezavantajlar?Dü?ük bas?n?l? bas?n?l? d?küm prosesi, metal par?alar?n üretiminde bir dizi benzersiz avantaja sahiptir ve bu da onu otomotiv, havac?l?k ve endüstriyel ekipman sekt?rlerinde yüksek mekanik performansl? bile?enler i?in tercih edilen teknoloji haline getirmektedir:

Kokil D?küm Avantajlar? ve Dezavantajlar?Kokil d?küm prosesi, metal par?alar?n üretimi s?z konusu oldu?unda bir dizi benzersiz avantaja sahiptir ve bu da onu a??r makine, tar?m ekipmanlar? ve in?aat endüstrilerindeki büyük, kal?n duvarl? par?alar i?in tercih edilen teknoloji haline getirmektedir:

Bas?n?l? d?küm i?lemi nedir?

Bas?n?l? d?küm, erimi? metalin (?rne?in alüminyum, ?inko, magnezyum ala??mlar?) yüksek bas?n? alt?nda hassas bir kal?ba enjekte edildi?i bir d?küm i?lemidir. Bu i?lem karma??k ?ekillere ve hassas boyutlara sahip par?alar üretebilir ve otomotiv, elektronik ve ev aletleri endüstrilerinde yayg?n olarak kullan?l?r. Yüksek bas?n?l? enjeksiyon sayesinde erimi? metal kal?b? doldurur ve so?uduktan sonra par?a iyi yüzey kalitesi ve yüksek mukavemet ile olu?turulur.

Bas?n?l? d?küm ne kadar üretken?

Bas?n?l? d?küm prosesi son derece üretkendir ve seri üretime uygundur. Kal?plar yap?ld?ktan sonra ?ok say?da par?a verimli bir ?ekilde üretilebilir. Kal?b? doldurmak i?in erimi? metalin yüksek bas?n?l? enjeksiyonu nedeniyle, par?alar k?sa sürede ?ekillendirilebilir, bu da üretim d?ngüsünü k?salt?r, ?zellikle otomotiv ve elektronik endüstrileri gibi yüksek talep g?ren endüstriler i?in uygundur.

Bas?n?l? d?küm s?ras?nda hangi kusurlar olu?abilir?

Bas?n?l? d?küm i?lemi s?ras?nda a?a??daki kusurlar meydana gelebilir:

- hava kabarc???: Bir gaz?n ka?amamas? veya e?it olmayan bir ?ekilde so?umas? sonucu olu?an bo?luk.

- so?uk hava deposuMetalin tam olarak akmamas? ve birle?memesi sonucu olu?an ?atlak veya zay?f alan.

- ?at?rt?lar: K?tü kal?p tasar?m?, e?it olmayan so?utma veya a??r? metal gerilimi nedeniyle olu?an ?atlaklar.

- yüzey kusuru: ?rne?in, par?an?n kozmetik kalitesini etkileyebilecek ?izikler, kabarc?klar vb.

Bas?n?l? d?kümler sonradan i?lenebilir mi?

Evet, bas?n?l? d?kümler genellikle boyutsal do?rulu?u ve yüzey kalitesini daha da iyile?tirmek i?in baz? son i?lemlere ihtiya? duyar. Yayg?n son i?lem teknikleri ?unlar? i?erir:

- tala?l? imalat: Par?alar? yeniden boyutland?rmak ve ?apaklar? veya düzensiz yüzeyleri gidermek i?in frezeleme, tornalama vb.

- yüzey i?leme: Par?alar?n g?rünüm kalitesini ve korozyon direncini art?rmak i?in kumlama, parlatma, eloksal vb.

- s?cak i?lem (?rne?in metal): Belirli i? gereksinimlerini kar??lamak i?in tavlama, su verme vb. y?ntemlerle bir par?an?n sertli?ini ve mukavemetini art?rmak.

Bas?n?l? d?küm i?in toleranslar nelerdir?

Bas?n?l? d?küm prosesleri i?in toleranslar, par?an?n boyutuna ve ?ekline ba?l? olarak genellikle ±0,1 mm ile ±0,5 mm aras?ndad?r. Hassas kal?p tasar?m? ve s?k? proses kontrolü sayesinde bas?n?l? d?kümler yüksek boyutsal do?rulu?a ula?abilir ve yüksek tolerans gereksinimleri gerektiren endüstriyel uygulamalar i?in uygundur.

Bas?n?l? d?küm kal?plar? i?in normal teslim süresi nedir?

Bas?n?l? d?küm kal?plar? i?in teslim süresi, kal?b?n karma??kl???na, malzeme se?imine ve üretim tesisinin üretim kapasitesine ba?l? olarak genellikle 4 ila 8 haftad?r. Kal?p tasar?m? karma??ksa veya birden fazla ayarlama gerektiriyorsa, teslim süresi uzayabilir.

Bas?n?l? d?küm tasar?m?nda nelere dikkat etmeliyim?

Bas?n?l? d?küm tasar?m? i?in a?a??daki noktalar?n dikkate al?nmas? gerekir:

- Duvar kal?nl??? homojenli?i: So?uk ayr??may? veya bozulmay? ?nlemek i?in par?an?n duvar kal?nl??? e?it olmal?d?r.

- Ak?lc? Egzoz Tasar?m?: G?zeneklilik kusurlar?n? ?nlemek i?in hava ve gaz? tahliye etmek i?in havaland?rma delikleri tasarlay?n.

- So?utma sistemi tasar?m?: Erimi? metalin homojen bir ?ekilde so?umas?n? sa?lamak ve i? gerilimi ve deformasyonu azaltmak i?in kal?p i?inde uygun so?utma kanallar? bulunmal?d?r.

- Yolluk ve kap? tasar?m?: Kusurlar? ?nlemek i?in metalin kal?ba düzgün ak???n? sa?lamak i?in yolluk ve kap? sisteminin makul tasar?m?.

Bas?n?l? d?kümde porozite neden olu?ur ve nas?l ?nlenebilir?

Gaz veya hava erimi? metalden tamamen d??ar? at?lmad???nda g?zeneklilik olu?ur. Yayg?n nedenler aras?nda k?tü egzoz tasar?m?, a??r? metal enjeksiyon h?z? ve e?it olmayan so?utma yer al?r. G?zeneklili?i ?nlemek i?in al?nacak ?nlemler ?unlard?r:

- Geli?tirilmi? egzoz tasar?m?: Kal?b?n yeterli hava delikleri ile tasarland???ndan emin olun.

- Enjeksiyon h?z?n?n kontrolü: S?k??m?? gaza neden olan a??r? enjeksiyon bas?n?lar?ndan ve h?zlar?ndan ka??n?n.

- D?küm s?cakl???n?n optimizasyonu: Erimi? metalin do?ru s?cakl?kta oldu?undan emin olun ve a??r? so?utma veya a??r? ?s?nmadan ka??n?n.